摘要

本研究以慈竹为原料,采用硫酸盐法蒸煮,通过正交实验系统研究了蒸煮条件对竹浆纤维素聚合度(DP)的影响,确定了导致竹浆纤维素DP显著下降的主要因素,并优化了高聚合度竹浆的制备工艺。通过控制漂白药品用量和时间,制备了形态相近、纤维素DP不同的4种竹浆,进一步探究了纤维素DP对纸张力学性能的影响。结果表明,蒸煮条件对竹浆纤维素DP的影响顺序为:用碱量>蒸煮最高温度>保温时间>硫化度,其中用碱量和蒸煮温度是导致纤维素DP显著下降的关键因素。优化后的制备条件为用碱量12%,蒸煮最高温度140 ℃,硫化度10%,保温时间50 min,此条件下制得的竹浆纤维素DP达2 186,纸浆得率达57.9%,木质素含量为9.12%。此外,纤维素DP的下降导致竹纤维强度显著降低,进而影响纸张的零距抗张强度、耐破指数和撕裂指数,但对拉伸强度几乎没有影响。

大力发展竹材制浆造纸对缓解我国制浆造纸行业木材短缺问题,以及确保造纸原料的可持续供应具有重要意

近年来,研究人员在保护纸浆纤维素DP方面取得了诸多进展,主要策略如下:①添加纤维素保护剂,如聚乙二

本研究以慈竹为原料,采用硫酸盐法蒸煮,通过正交实验设计,系统探讨用碱量、最高蒸煮温度、硫化度和保温时间4个因素对竹浆纤维素DP的影响,并进一步优化蒸煮工艺,制备出高纤维素DP竹浆。同时,测定该蒸煮条件下竹浆的木质素含量及细浆得率。在此基础上,以该高纤维素DP竹浆为原料,控制漂白工艺制得一系列形态相近、纤维素DP不同的竹浆,进而探究竹浆纤维素DP对纸张零距抗张强度、拉伸强度、撕裂指数和耐破指数的影响。以期为高纤维素DP竹浆的制备提供理论依据,并推动其在高附加值纸基材料中的应用。

慈竹,产自四川;硫化钠(Na2S),天津市大茂化学试剂厂;氢氧化钠(NaOH)、硫酸(H2SO4,质量分数98%,分析纯)、蒽醌,广州化学试剂厂;亚氯酸钠(NaClO2,质量分数80%)、半胱氨酸(质量分数99%),上海麦克林生化科技股份有限公司;冰乙酸(分析纯),上海强顺化学试剂有限公司;铜乙二胺溶液,上海泰选实业有限公司。

高压反应釜,美国Parr仪器公司;浆料平板筛分仪、RK3AKWT凯塞法自动抄片系统,奥地利PTI公司;UV-2600i紫外可见分光光度计,日本岛津公司;BX 51光学显微镜,日本Olympus公司;MorFi纤维分析仪,法国Techpap公司;Zspan 1000零距抗张强度仪,美国Pulmac公司;INSTRON万能材料试验机,美国Instron公司;纤维解离器、CE 180耐破度测定仪、009撕裂度仪,瑞典L&W公司;场发射扫描电子显微镜(FESEM),德国Zeiss公司。

采用硫酸盐法蒸煮,首先将慈竹去皮、除节和切片,得到完整的竹片(长度2~4 cm、宽度5~8 mm、厚度2~5 mm)。然后将一定量的NaOH、Na2S、蒽醌和一定量的水混合,搅拌溶解15 min后得到蒸煮液。将处理好的竹片与蒸煮液一同置于高压反应釜,升温至设定温度,并在此温度下保温一定时间后完成蒸煮。最后待高压反应釜降温至室温时,将产物倒出,进行洗涤、疏解和筛浆处理,得到未漂白竹浆。

本研究通过设计L16(

| 水平 | 用碱量(A)/% | 硫化度(B)/% | 保温时间(C)/min | 最高蒸煮温度(D)/℃ |

|---|---|---|---|---|

| 1 | 12 | 10 | 50 | 140 |

| 2 | 14 | 20 | 70 | 150 |

| 3 | 16 | 30 | 90 | 160 |

| 4 | 18 | 40 | 110 | 170 |

称取6 g竹浆(绝干浆,最优工艺下制备的竹浆),按液比1∶20(g∶mL)加入120 mL去离子水,充分混合后置于密封袋中,将密封袋放置于80 ℃的水浴锅中,按

| 纤维编号 | 亚氯酸钠加入量/g | 冰乙酸加入量/mL | 漂白时间/h | DP |

|---|---|---|---|---|

| F1 | 0.6 | 0.3 | 0.5 | 2 186 |

| F2 | 0.6 | 0.3 | 3 | 1 579 |

| F3 | 1.8 | 0.9 | 4 | 1 029 |

| F4 | 3.0 | 1.5 | 8 | 539 |

注 药品加入量为1 g绝干浆漂白1 h所需的量。

以上述4种不同纤维素DP的竹浆为原料,使用凯塞法自动抄片系统抄造定量为40 g/

| DP | 2 186 | 1 579 | 1 029 | 539 |

|---|---|---|---|---|

| 纸张编号 | P1 | P2 | P3 | P4 |

由于蒸煮后竹浆木质素含量较高,会影响纤维素DP的测定,因此正交实验中纤维素DP的测定均在采用相同漂白工艺后进行。漂白工艺如下:1 g竹浆(绝干计)加入0.6 g亚氯酸钠、0.3 mL冰乙酸,漂白0.5 h。采用铜乙二胺法测定漂白后竹浆中纤维素DP。将竹浆置于烘箱100 ℃干燥8 h后,取适量烘干浆完全溶解于0.5 mol/L的铜乙二胺溶液中。在25 ℃的恒温水浴中保温30 min后,使用北欧标准黏度计测定溶液的流出时间,通过Martin公式计算溶液的特性黏度[η],根据

| D | (1) |

采用半胱氨酸辅助硫酸法测定蒸煮后竹浆的木质素含

| X= × 100% | (2) |

式中,Abs表示样品的吸光度;V表示样品溶液稀释后的体积,此处为100 mL;ε表示吸光度系数,竹子的吸光系数为11.23 L/(g·cm);ms表示称取竹浆的质量,mg;L表示比色皿光程长度,此处为1 cm。

采用光学显微镜观察纤维形态。取少量不同纤维素DP的4种竹浆纤维分散在水中,用吸管吸取少量纤维分散液滴于载玻片上,盖上盖玻片,置于显微镜下观察。

分别取0.03 g(绝干)具有不同纤维素DP的4种竹浆纤维,将其均匀分散在1 000 mL水中,然后使用纤维分析仪测定竹纤维的长度、宽度和细小纤维含量。

纸张的拉伸强度使用万能材料试验机测试,所有纸张均在相对湿度(50±2)%、温度(23±1) ℃下平衡水分24 h。其中,纸张的取样宽度为10 mm、夹头间距30 mm、拉伸速度10 mm/min。纸张的零距抗张强度、耐破度、撕裂度分别参照GB/T 26460—2011、GB/T 454—2020、GB/T 454—2020进行测试。

采用硫酸盐法蒸煮制浆,选取用碱量12%、14%、16%、18%,硫化度10%、20%、30%、40%,保温时间50、70、90、110 min,最高蒸煮温度140、150、160、170 ℃,进行四因素四水平正交实验,结果如

| 编号 | A | B | C | D | E(空列) | DP |

|---|---|---|---|---|---|---|

| 1 | 1 | 1 | 1 | 1 | 1 | 2 203 |

| 2 | 1 | 2 | 2 | 2 | 2 | 2 089 |

| 3 | 1 | 3 | 3 | 3 | 3 | 2 126 |

| 4 | 1 | 4 | 4 | 4 | 4 | 2 219 |

| 5 | 2 | 1 | 4 | 2 | 3 | 2 128 |

| 6 | 2 | 2 | 3 | 1 | 4 | 2 105 |

| 7 | 2 | 3 | 2 | 4 | 1 | 1 921 |

| 8 | 2 | 4 | 1 | 3 | 2 | 1 963 |

| 9 | 3 | 1 | 3 | 4 | 2 | 1 899 |

| 10 | 3 | 2 | 4 | 3 | 1 | 1 944 |

| 11 | 3 | 3 | 1 | 2 | 4 | 2 083 |

| 12 | 3 | 4 | 2 | 1 | 3 | 2 083 |

| 13 | 4 | 1 | 2 | 3 | 4 | 1 807 |

| 14 | 4 | 2 | 1 | 4 | 3 | 1 726 |

| 15 | 4 | 3 | 4 | 1 | 2 | 2 035 |

| 16 | 4 | 4 | 3 | 2 | 1 | 1 976 |

| K1 | 2 159.3 | 2 009.3 | 1 993.8 | 2 106.5 | 2 011.0 | |

| K2 | 2 029.3 | 1 966.0 | 1 975.0 | 2 069.0 | 1 981.8 | |

| K3 | 2 002.3 | 2 041.3 | 2 026.5 | 1 960.0 | 2 015.8 | |

| K4 | 1 886.0 | 2 060.3 | 2 081.5 | 1 941.3 | 2 053.5 | |

| 极差R | 273.3 | 94.3 | 106.5 | 165.3 | 71.7 | |

|

因素 主次顺序 | A>D>C>B>E | |||||

| 优水平 | A1 | B4 | C4 | D1 | E4 | |

| 优组合 | A1D1C4B4 | |||||

通过方差分析验证了硫酸盐法蒸煮工艺中各因素的显著性和可信度,结果见

| 方差来源 | 偏差平方和 | 自由度 | 均方 | F值 | P值 |

|---|---|---|---|---|---|

| A | 150 978.190 | 3 | 50 326.063 | 21.314 | 0.015 9 |

| B | 20 402.188 | 3 | 6 800.729 | 2.880 | 0.204 1 |

| C | 26 143.688 | 3 | 8 714.563 | 3.691 | 0.156 0 |

| D | 78 728.688 | 3 | 26 242.896 | 11.114 | 0.039 3 |

| 误差 | 7 083.688 | 3 | 2 361.229 | ||

| 总体 | 283 336.440 | 15 |

注 P<0.05表示差异显著;P<0.01表示差异非常显著;P<0.001表示差异极显著,以下同。

竹浆质量的另一重要评价指标是木质素含量。本研究对竹浆的木质素含量进行了测定,结果如

| 实验编号 | A | B | C | D | E(空列) | 木质素含量/% |

|---|---|---|---|---|---|---|

| 1 | 1 | 1 | 1 | 1 | 1 | 11.19 |

| 2 | 1 | 2 | 2 | 2 | 2 | 10.27 |

| 3 | 1 | 3 | 3 | 3 | 3 | 10.28 |

| 4 | 1 | 4 | 4 | 4 | 4 | 8.93 |

| 5 | 2 | 1 | 4 | 2 | 3 | 6.80 |

| 6 | 2 | 2 | 3 | 1 | 4 | 7.81 |

| 7 | 2 | 3 | 2 | 4 | 1 | 7.48 |

| 8 | 2 | 4 | 1 | 3 | 2 | 7.56 |

| 9 | 3 | 1 | 3 | 4 | 2 | 3.73 |

| 10 | 3 | 2 | 4 | 3 | 1 | 3.95 |

| 11 | 3 | 3 | 1 | 2 | 4 | 6.27 |

| 12 | 3 | 4 | 2 | 1 | 3 | 8.03 |

| 13 | 4 | 1 | 2 | 3 | 4 | 4.31 |

| 14 | 4 | 2 | 1 | 4 | 3 | 3.42 |

| 15 | 4 | 3 | 4 | 1 | 2 | 4.84 |

| 16 | 4 | 4 | 3 | 2 | 1 | 4.10 |

| K1 | 10.17 | 6.51 | 7.11 | 7.97 | 6.68 | |

| K2 | 7.41 | 6.36 | 7.52 | 6.86 | 6.6 | |

| K3 | 5.50 | 7.22 | 6.48 | 6.52 | 7.13 | |

| K4 | 4.18 | 7.16 | 6.13 | 5.89 | 6.83 | |

| 极差R | 5.99 | 0.857 | 1.39 | 2.08 | 0.53 | |

| 因素主次顺序 | A>D>C>B>E | |||||

此外,对正交实验结果中竹浆木质素含量进行了方差分析,结果如

| 方差来源 | 偏差平方和 | 自由度 | 均方 | F值 | P值 |

|---|---|---|---|---|---|

| A | 81.278 | 3 | 27.093 | 121.730 | 0.001 2 |

| B | 2.321 | 3 | 0.774 | 3.476 | 0.166 7 |

| C | 4.681 | 3 | 1.560 | 7.010 | 0.072 |

| D | 9.080 | 3 | 3.027 | 13.600 | 0.029 8 |

| 误差 | 0.668 | 3 | 0.223 | ||

| 总体 | 98.028 | 15 |

在最优工艺条件下制备的高纤维素DP竹浆中,木质素含量为9.12%,细浆得率达57.9%,表现出较高的得率。这表明在蒸煮过程中竹纤维素的损失较少,这不仅归因于蒸煮工艺的优化,还与蒽醌保护剂的添加相关。少量蒽醌的添加能够促进木质素的有效脱除,抑制竹纤维素的剥皮反应,保护碳水化合

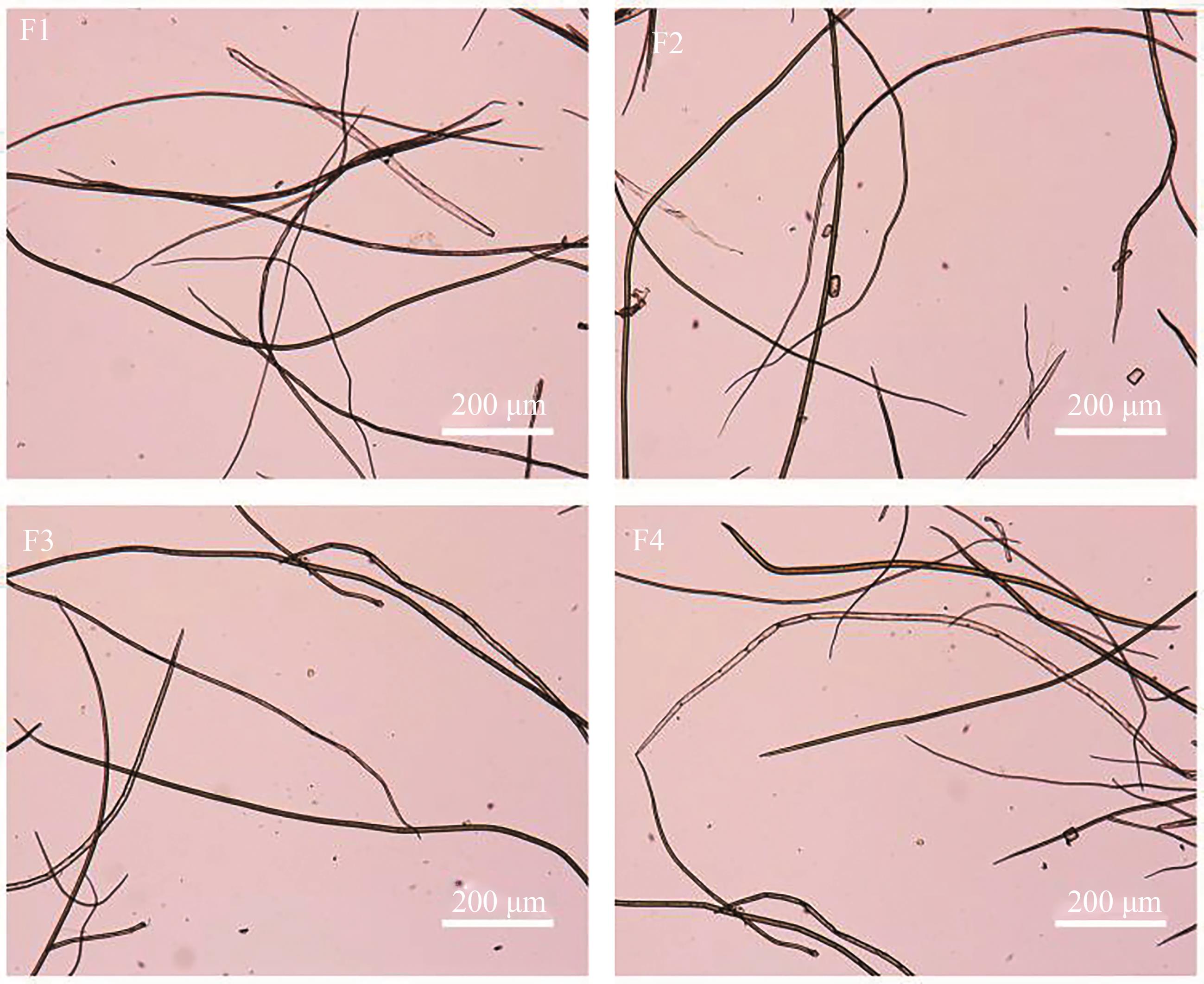

通过控制漂白药品用量和漂白时间,制备了纤维素DP分别为2 186、1 579、1 029和539的4种竹浆,利用显微镜对4种竹纤维形态进行表征,结果如

图1 不同纤维素DP竹浆的显微镜图

Fig. 1 Micrographs of bamboo pulp with different cellulose DP

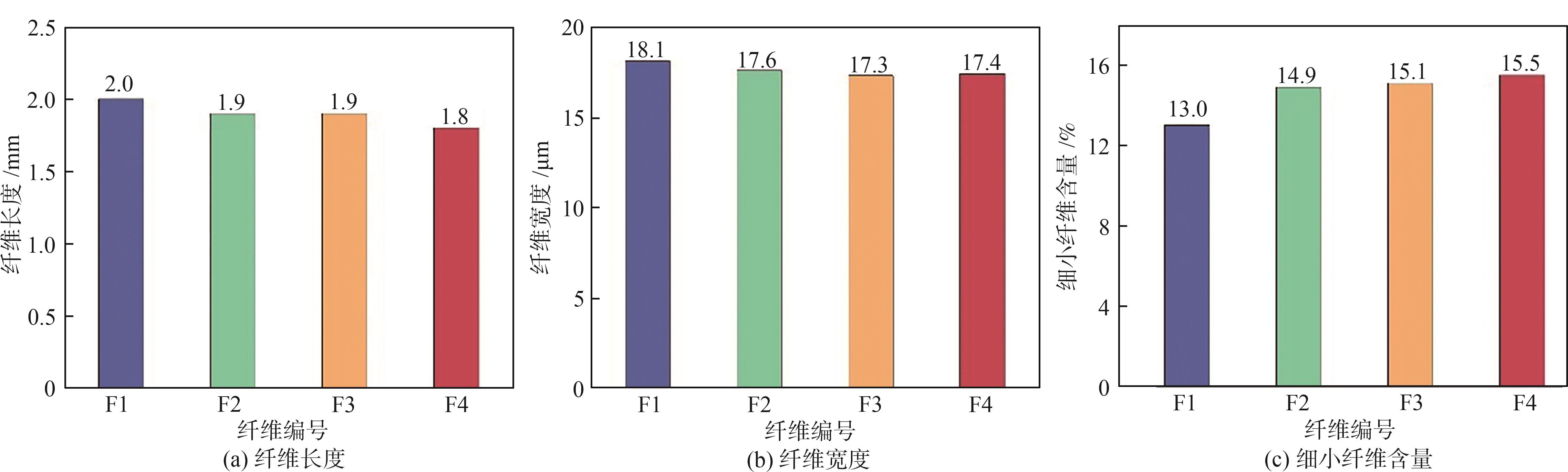

纤维分析仪测试结果如

图2 不同纤维素DP竹浆的纤维形态

Fig. 2 Fiber morphology of bamboo pulp with different cellulose DP

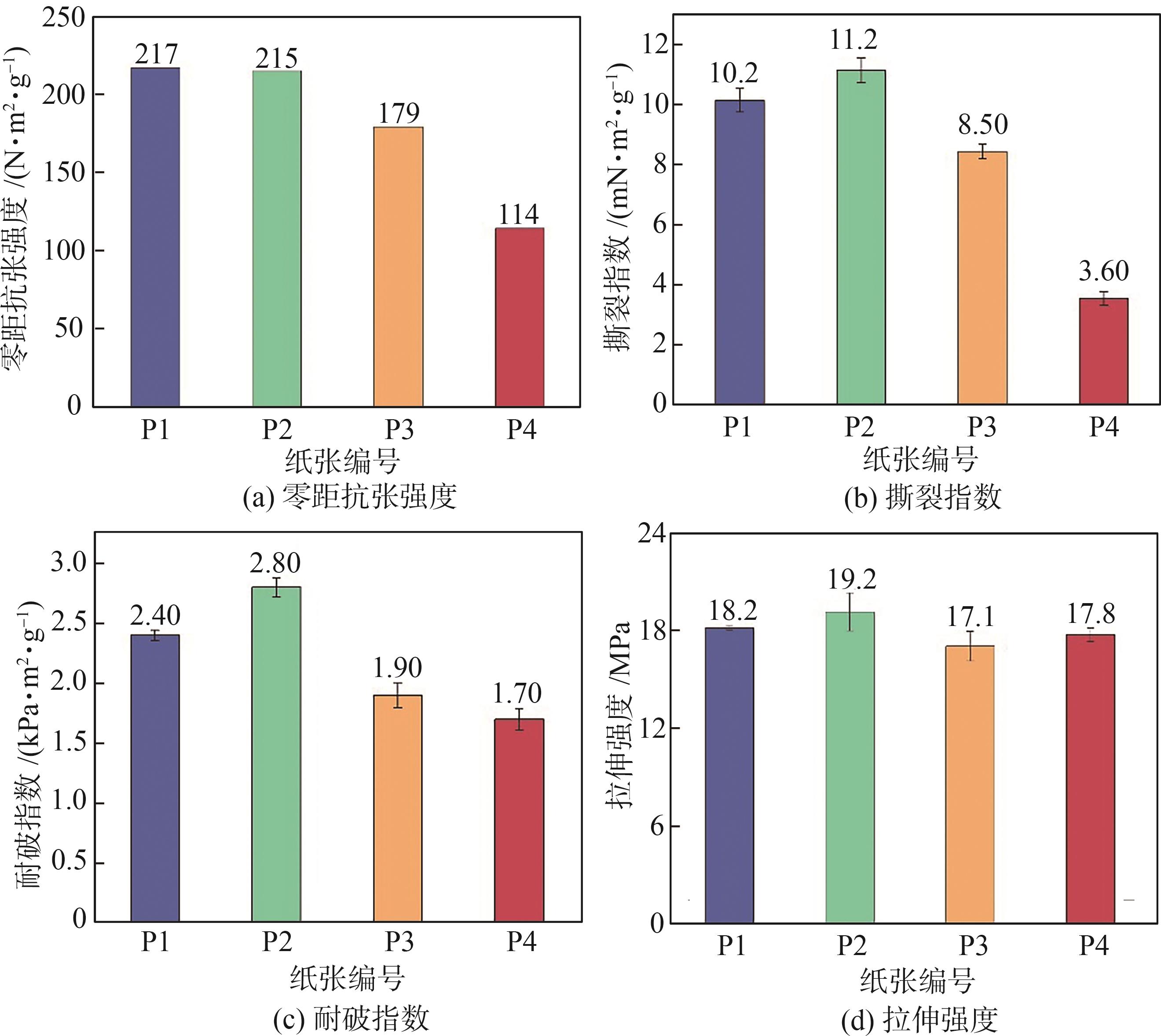

采用F1、F2、F3、F4竹纤维抄纸,并对抄造纸张的力学性能进行测试。

图3 不同纤维素DP竹浆纸张的力学性能

Fig. 3 Mechanical properties of paper made from bamboo pulp with different cellulose DP

竹浆纸张的撕裂指数和耐破指数如

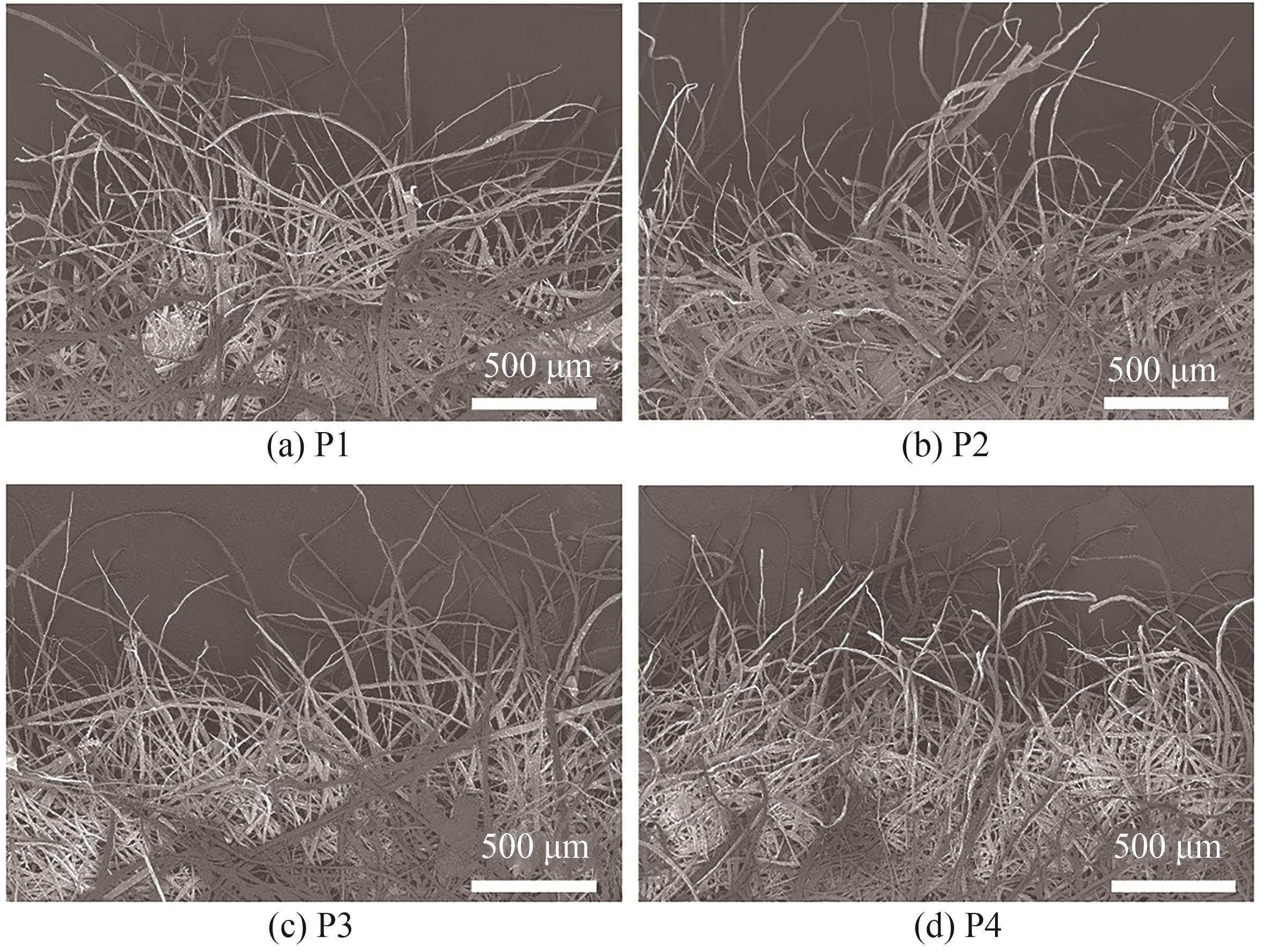

此外,对由不同纤维素DP竹浆制备的纸张拉伸强度进行了表征,结果如

图4 不同纤维素DP竹浆纸张的拉伸断裂面

Fig. 4 Tensile fracture surfaces of paper made from bamboo pulp with different cellulose DP

3.1 蒸煮工艺各因素对竹浆纤维素DP的影响顺序为:用碱量>最高蒸煮温度>保温时间>硫化度。随着用碱量和最高温度的增加,竹浆纤维素DP快速下降;而随着保温时间和硫化度增加时,竹浆纤维素DP变化不大。

3.2 各因素对木质素脱除的影响顺序为:用碱量>最高蒸煮温度>保温时间>硫化度。随着用碱量和最高温度增加,木质素含量急剧下降;随着硫化度增加,木质素含量先下降后上升;延长保温时间有利于进一步脱除木质素。

3.3 基于成本、环境影响和纤维素DP综合考量,确定高纤维素DP竹浆的最佳制备工艺为:用碱量12%,最高蒸煮温度140 ℃,硫化度10%,保温时间50 min。在此工艺条件下所制竹浆纤维素DP高达2 186,木质素含量为9.12%,竹浆得率达57.9%,验证了工艺选择的合理性和结果的可重现性。

3.4 随着竹浆纤维素DP下降,纸张的零距抗张强度、撕裂指数、耐破指数均显著降低,而拉伸强度几乎没有变化,这是因为纸张的拉伸断裂是由纤维滑移引起的,而纤维自身强度没有发挥作用。

参 考 文 献

吴君琦, 陈绪和. 发展竹浆造纸节约木材资源[J]. 世界竹藤通讯, 2003(3): 15-18. [百度学术]

WU J Q, CHEN X H. Developing Bamboo Pulp and Paper to Save Wood Resources[J]. World Bamboo and Rattan Newsletter, 2003(3): 15-18. [百度学术]

李 好, 陈其兵. 纸浆竹林研究现状与发展趋势[J]. 中国造纸学报, 2024, 39(1): 21-26. [百度学术]

LI H, CHEN Q B. Research Status and Development Trend of Pulp and Bamboo Forest[J]. Transactions of China Pulp and Paper, 2024, 39(1): 21-26. [百度学术]

傅 兴. 中国竹浆造纸的潜力与发展[J]. 世界竹藤通讯, 2022, 20(1): 54-57. [百度学术]

FU X. Potential and Development of Bamboo Pulp and Paper in China[J]. World Bamboo and Rattan Newsletter, 2022, 20(1): 54-57. [百度学术]

陈礼辉, 曹石林, 黄六莲, 等. 竹纤维素的制备及其功能化材料研究进展[J]. 林业工程学报, 2021, 6(4): 1-13. [百度学术]

CHEN L H, CAO S L, HUANG L L, et al. Advances in the Preparation of Bamboo Cellulose and Its Functionalized Materials[J]. Journal of Forestry Engineering, 2021, 6(4): 1-13. [百度学术]

李玉洁, 李冠辉, 侯高远, 等. 木质纤维聚合度对高透光率纤维素薄膜力学性能的影响[J]. 中国造纸学报, 2023, 38(1): 1-8. [百度学术]

LI Y J, LI G H, HOU G Y, et al. Effect of Lignin Fiber Polymerization Degree on Mechanical Properties of High Transmittance Cellulose Films[J]. Transactions of China Pulp and Paper, 2023, 38(1): 1-8. [百度学术]

刘一山, 李桂芳, 伍安国, 等. 竹子亚硫酸钠与硫酸盐制浆比较[J]. 纸和造纸, 2021, 40(1): 28-31. [百度学术]

LIU Y S, LI G F, WU A G, et al. Comparison of Bamboo Sodium Sulfite and Kraft Pulping[J]. Paper and Paper Making, 2021, 40(1): 28-31. [百度学术]

崔 敏, 殷亚方, 姜笑梅, 等. 竹材制浆造纸技术研究与应用现状[J]. 竹子研究汇刊, 2010, 29(1): 1-5. [百度学术]

CUI M, YIN Y F, JIANG X M, et al. Research and Application Status of Bamboo Pulp and Paper Technology[J]. Journal of Bamboo Research, 2010, 29(1): 1-5. [百度学术]

吴 珽, 胡会超, 陈礼辉, 等. 竹浆纸一体化关键技术的突破与展望[J]. 中国造纸, 2024, 43(7): 1-6. [百度学术]

WU T, HU H C, CHEN L H, et al. Breakthroughs and Prospects of Key Technologies for Bamboo-pulp-paper Integration[J]. China Pulp & Paper, 2024, 43(7): 1-6. [百度学术]

冷尔唯, 龚 勋, 张 扬, 等. 纤维素热解机理研究进展:以中间态纤维素为核心的纤维素演变[J]. 化工学报, 2018, 69(1): 239-248. [百度学术]

LENG R W, GONG X, ZHANG Y, et al. Advances in Cellulose Pyrolysis Mechanism: Cellulose Evolution with Intermediate State Cellulose as the Core[J]. Journal of Chemical Engineering, 2018, 69(1): 239-248. [百度学术]

WU S, SHEN D, HU J, et al. Role of β-O-4 glycosidic bond on thermal degradation of cellulose[J]. Journal of Analytical and Applied Pyrolysis, 2016, 119: 147-156. [百度学术]

TONG Z, ZENG S, LI X, et al. Glycosidic bond protection of cellulose during solvent dissolution by coordination interaction competition strategy[J]. Carbohydrate Polymers, DOI: 10.1016/j.carbpol.2023.121665. [百度学术]

HUANG H, TANG Q, LIN G, et al. Anthraquinone-assisted deep eutectic solvent degumming of ramie fibers: Evaluation of fiber properties and degumming performance[J]. Industrial Crops and Products, DOI: 10.1016/j.indcrop.2022.115115. [百度学术]

ABDElSALAM M M F, ABUBSHAIT S A. Studying the behaviors of cellulosic pulps through alkali refining in presence of anthraquinone[J]. Journal of Taibah University for Science, 2009, 2(1): 22-35. [百度学术]

MNASRI A, DHAOUADI H, KHIARI R, et al. Effects of Deep Eutectic Solvents on Cellulosic Fibres and Paper Properties: Green “Chemical” Refining[J]. Carbohydrate Polymers, DOI: 10.1016/j.carbpol.2022.119606. [百度学术]

LIU F, QI T, WEI Q, et al. Synergistic utilization of cold caustic extraction and deep eutectic solvent for the production of dissolving pulp from corn stalks[J]. Biomass and Bioenergy, DOI: 10.1016/j.biombioe.2024.107184. [百度学术]

ZHANG L, CHU J, GOU S, et al. Direct fractionation of wood chips by deep eutectic solvent facilitated pulping technology and application for enzyme hydrolysis[J]. Industrial Crops and Products, DOI: 10.1016/j.indcrop.2021.113927. [百度学术]

张旭桃, 马乐凡, 周鲲鹏, 等. 生物酶改善溶解浆性能的研究进展[J]. 生物工程学报, 2020, 36(11): 2260-2276. [百度学术]

ZHANG X T, MA L F, ZHOU K P, et al. Progress in the Study of Bio-enzymes for Improving the Performance of Dissolving Pulp[J]. Journal of Biological Engineering, 2020, 36(11): 2260-2276. [百度学术]

林 影. 生物酶在造纸工业绿色制造中的应用[J]. 生物工程学报, 2014, 30(1): 83-89. [百度学术]

LIN Y. Application of Bio-enzymes in Green Manufacturing in Paper Industry[J]. Journal of Biological Engineering, 2014,30(1): 83-89. [百度学术]

MARTIN-SAMPEDRO R, EUGENIO M E, CARBAJO J M, et al. Combination of steam explosion and laccase-mediator treatments prior to Eucalyptus globulus kraft pulping[J]. Bioresource Technology, 2011, 102(14): 7183-7189. [百度学术]

熊学东, 石海强, 曹 楠, 等. 采用坐标综合评定法优化相思木硫酸盐法制浆工艺[J]. 中国造纸学报, 2016, 31(1): 1-6. [百度学术]

XIONG X D, SHI H Q,CAO N, et al. Optimization of Pulping Process by Sulfate Method of Acacia Mangium using Coordinate Synthesis Evaluation Method[J]. Transactions of China Pulp and Paper, 2016, 31(1): 1-6. [百度学术]

YANG X, BERTHHOLD F, BERGLUND L A. Preserving cellulose structure: Delignified wood fibers for paper structures of high strength and transparency[J]. Biomacromolecules, 2018, 19(7): 3020-3029. [百度学术]

LU F, WANG C, CHEN M, et al. A facile spectroscopic method for measuring lignin content in lignocellulosic biomass[J]. Green Chemistry, 2021, 23(14): 5106-5112. [百度学术]