摘要

本研究通过探究碳纸浸渍和固化过程中酚醛树脂的分布及形态结构,研究浸渍热压工艺对碳纸性能的影响。结果表明,当浸渍时间为4 min,浸渍液浓度为11%时,预固化后碳纸中所含的树脂最多,浸渍量可达154.9%。当热压温度为160 ℃,热压时间为20 min,热压压力为3.0 MPa时,制备的碳纸热压纸性能最好,电阻率仅27.1 mΩ·cm,抗张强度达103.9 N/cm。

氢气是一种环境友好的新型能源,能够缓解化石燃料使用带来的环境污染问题,从而改善生态环境、促进绿色发展,市场潜力巨

碳纸是碳纤维湿法成形后,再经树脂浸渍、高温热压、碳化和石墨化后制备而成。由于碳纤维化学惰性较强,官能团种类和含量少,不能像植物纤维一样通过氢键结合制备高强度纸张,因此湿法成形后的碳纸原纸需要经过树脂浸渍、热压处理,才能得到较高强度的碳

基于此,本研究首先探究了树脂浸渍液浓度和浸渍时间对浸渍量和碳纸结构的影响,优化了浸渍工艺和树脂浸渍量;在此基础上探究了热压固化过程中,酚醛树脂在碳纸中的分布及形态结构变化,分析了其对碳纸厚度、机械强度、电阻率等结构性能的影响,并探讨了热压时间、压力和温度等对酚醛树脂在碳纸水平方向和垂直方向上的形变及分布影响机制。

碳纸原纸由某企业提供,其性能指标如

| 定量/(g· | 厚度/mm | 电阻率/(mΩ·cm) | 透气度/(L· | 抗张强度/(N·c |

|---|---|---|---|---|

| 30 | 0.265 | 390 | 3 430 | 11 |

将酚醛树脂与无水乙醇以不同质量比配制浸渍剂,制备质量分数分别为10%、11%、12%的酚醛树脂浸渍液。将碳纸原纸浸渍在酚醛树脂浸渍液中,分别浸渍3、4、5 min,得到不同浸渍量的碳纸。将浸渍好的碳纸置于烘箱中,在80 ℃下预固化40 min,得到预固化碳纸。为了获得最优的浸渍工艺条件,以浸渍量为研究目标,通过两因素三水平全因子实验,优化浸渍液浓度和浸渍时间。

将预固化后的样品进行热压实验。将样品置于平板硫化床(QCB-25D/Q型,无锡美钰橡塑机械制造有限公司)上,调节热压压力分别为1.0、2.0、3.0、4.0和5.0 MPa,热压时间分别为10、15、20、25和30 min,热压温度分别为140、150、160、170和180 ℃,热压完成后取出样品,待样品冷却,得到碳纸热压纸。制备工艺流程如

图1 碳纸热压纸制备工艺流程图

Fig. 1 Process flow diagram of carbon paper hot press paper preparation

用电子天平(JF1004,慈溪红钻衡器设备有限公司)称量预固化后样品的质量,根据GB/T 20042.7—2014计算浸渍量(K),如

| (1) |

式中,m1为预固化后样品的质量,g;m0为未浸渍树脂的样品质量,g;K为浸渍量,计算结果保留1位小数。

按

| 因素 | 水平 | ||

|---|---|---|---|

| 1 | 2 | 3 | |

| 浸渍液浓度/% | 10 | 11 | 12 |

| 浸渍时间/min | 3 | 4 | 5 |

| 实验编号 | 浸渍液浓度(A) | 浸渍时间(B) | 浸渍量/% |

|---|---|---|---|

| 1 | 1 | 1 | 104.5 |

| 2 | 1 | 2 | 118.3 |

| 3 | 1 | 3 | 116.3 |

| 4 | 2 | 1 | 132.5 |

| 5 | 2 | 2 | 154.9 |

| 6 | 2 | 3 | 148.4 |

| 7 | 3 | 1 | 138.7 |

| 8 | 3 | 2 | 151.3 |

| 9 | 3 | 3 | 142.5 |

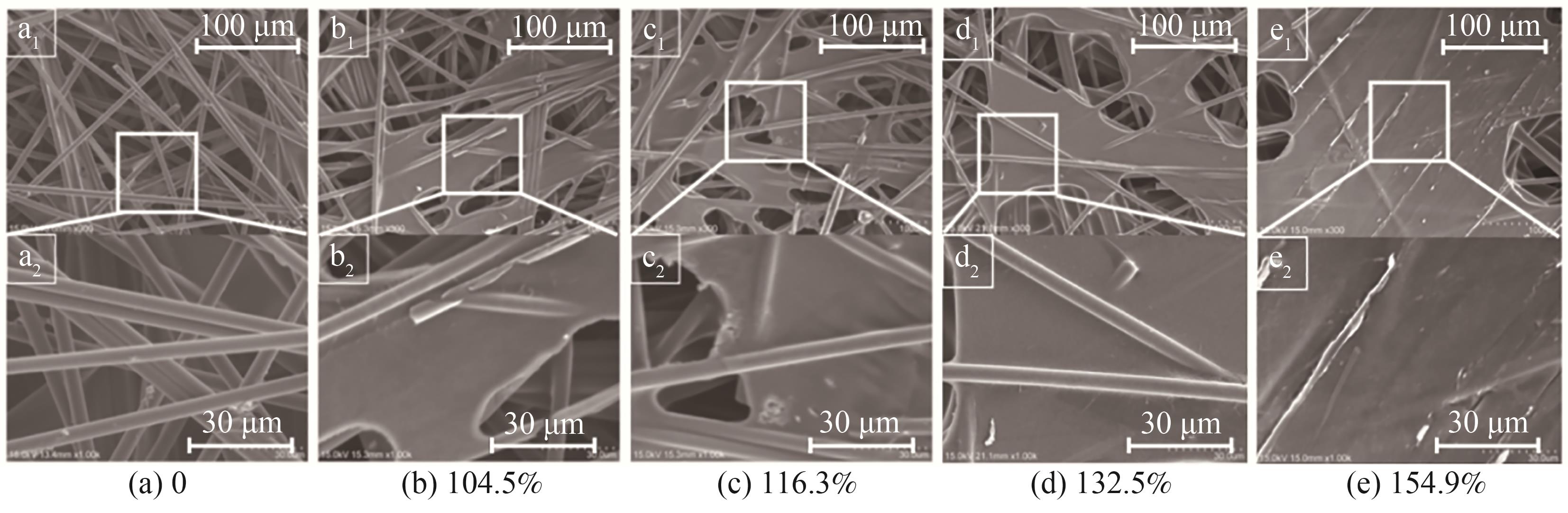

由

图2 不同浸渍量碳纸热压纸的SEM图

Fig. 2 SEM images of carbon paper after hot-pressed with different impregnation levels

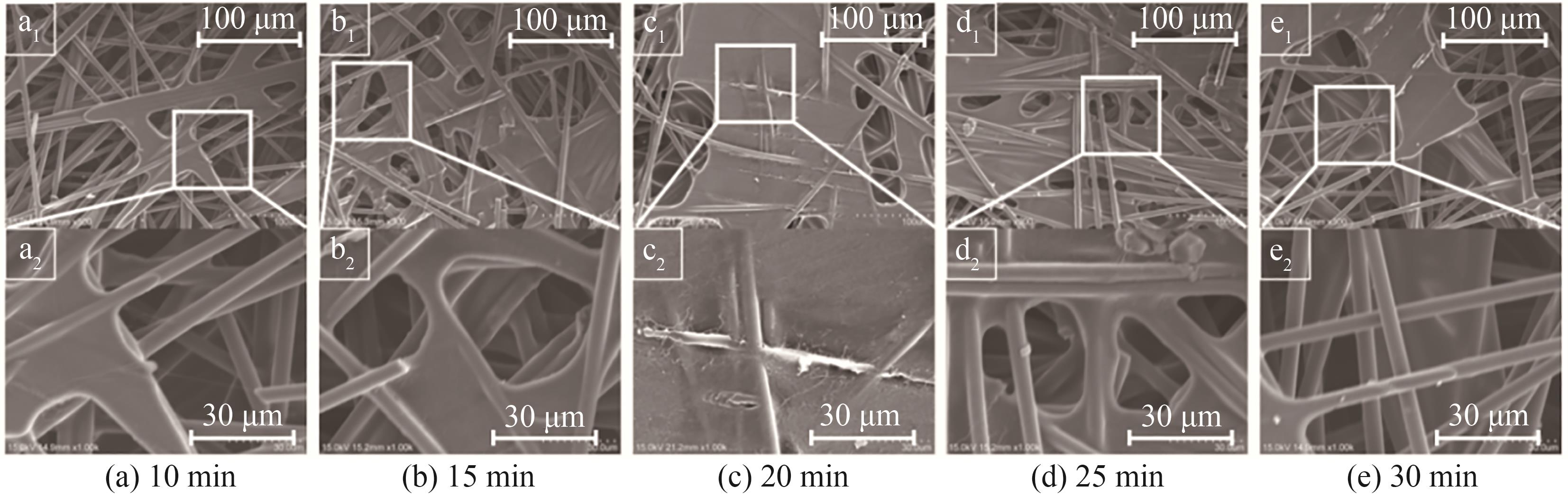

在最佳浸渍条件下,对预固化后的碳纸在3.0 MPa、160 ℃下分别热压10、15、20、25、30 min,探究了热压时间对酚醛树脂在碳纸热压纸中的分布及对碳纸热压纸性能的影响,如

图3 不同热压时间碳纸热压纸的SEM图

Fig. 3 SEM images of carbon paper after hot-pressed with different hot pressing times

图4 热压时间对碳纸热压纸性能的影响

Fig. 4 Effect of hot pressing time on the performance of carbon paper after hot-pressed

由

由

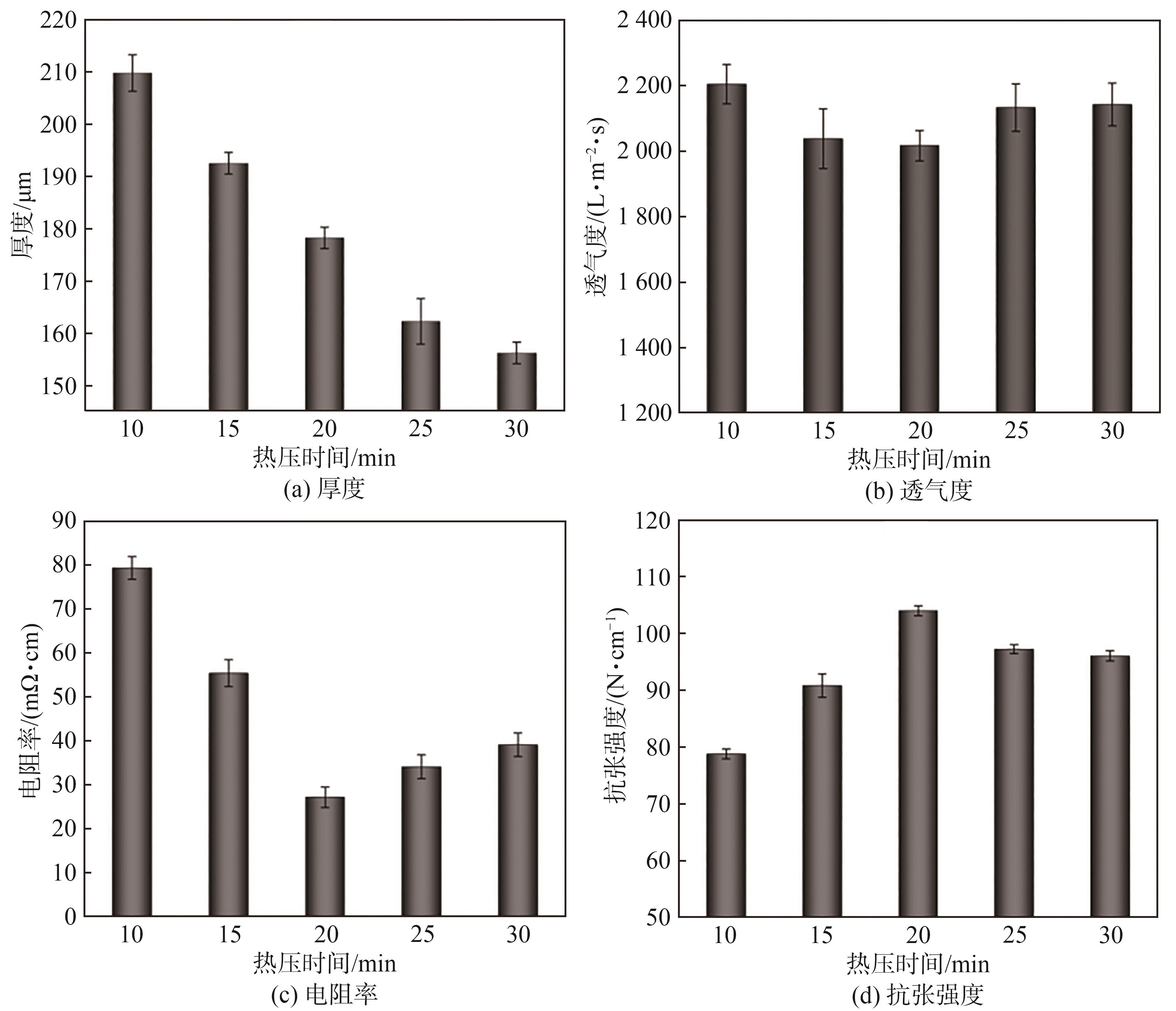

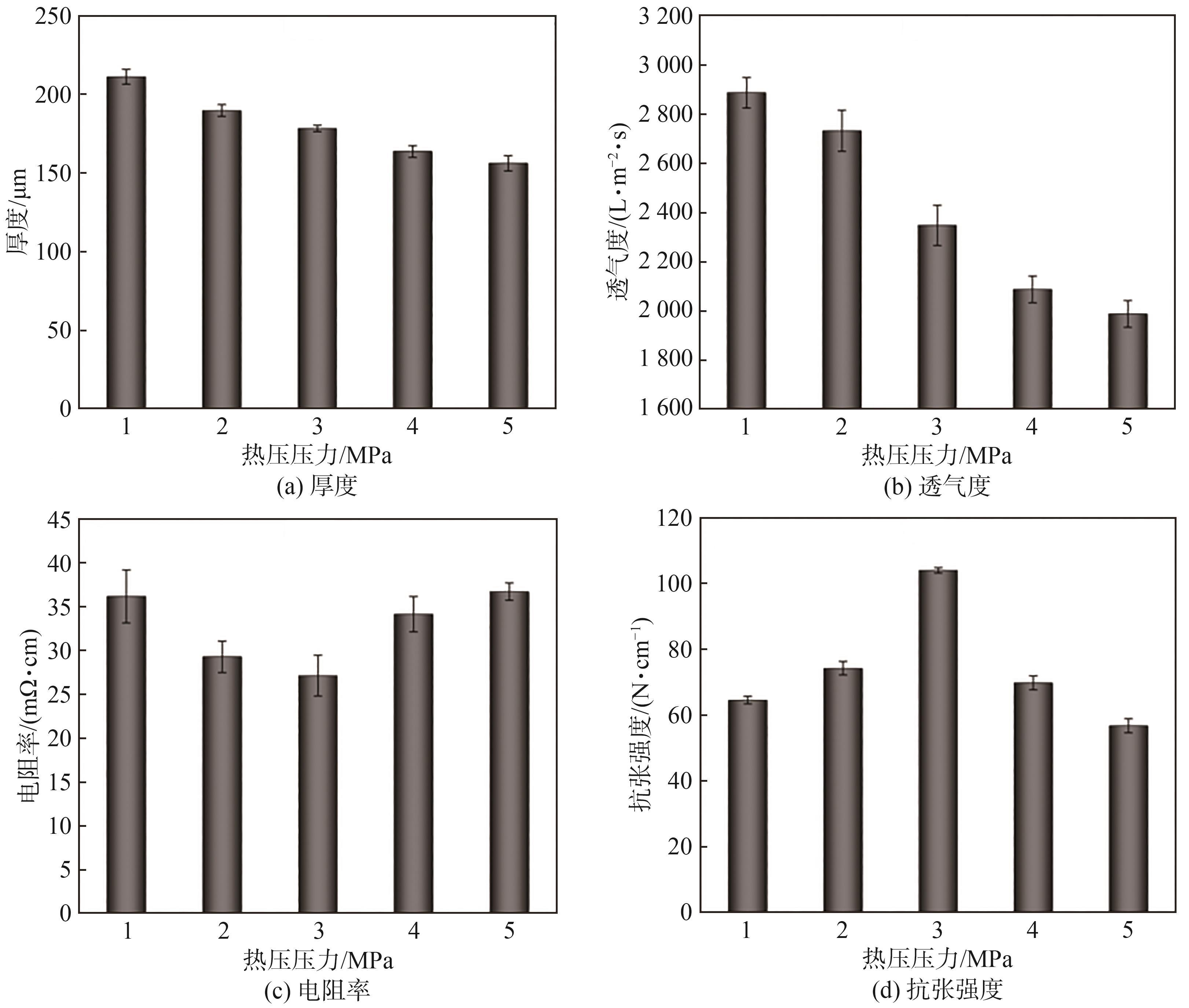

为了研究热压压力对酚醛树脂在碳纸热压纸中的分布及形态结构的影响,在最佳浸渍条件下,固定热压时间为20 min和热压温度为160 ℃,分别以1.0、2.0、3.0、4.0、5.0 MPa进行热压,热压后碳纸热压纸表面形态如

图5 不同热压压力碳纸热压纸表面及截面SEM图

Fig. 5 SEM images of the surface and cross-section of carbon paper after hot-pressed under different hot pressing pressures

注 (a) 1.0 MPa;(b) 2.0 MPa;(c) 3.0 MPa;(d) 4.0 MPa;(e) 5.0 MPa。

图6 热压压力对碳纸热压纸性能的影响

Fig. 6 Effect of hot pressing pressure on the performance of carbon paper after hot-pressed

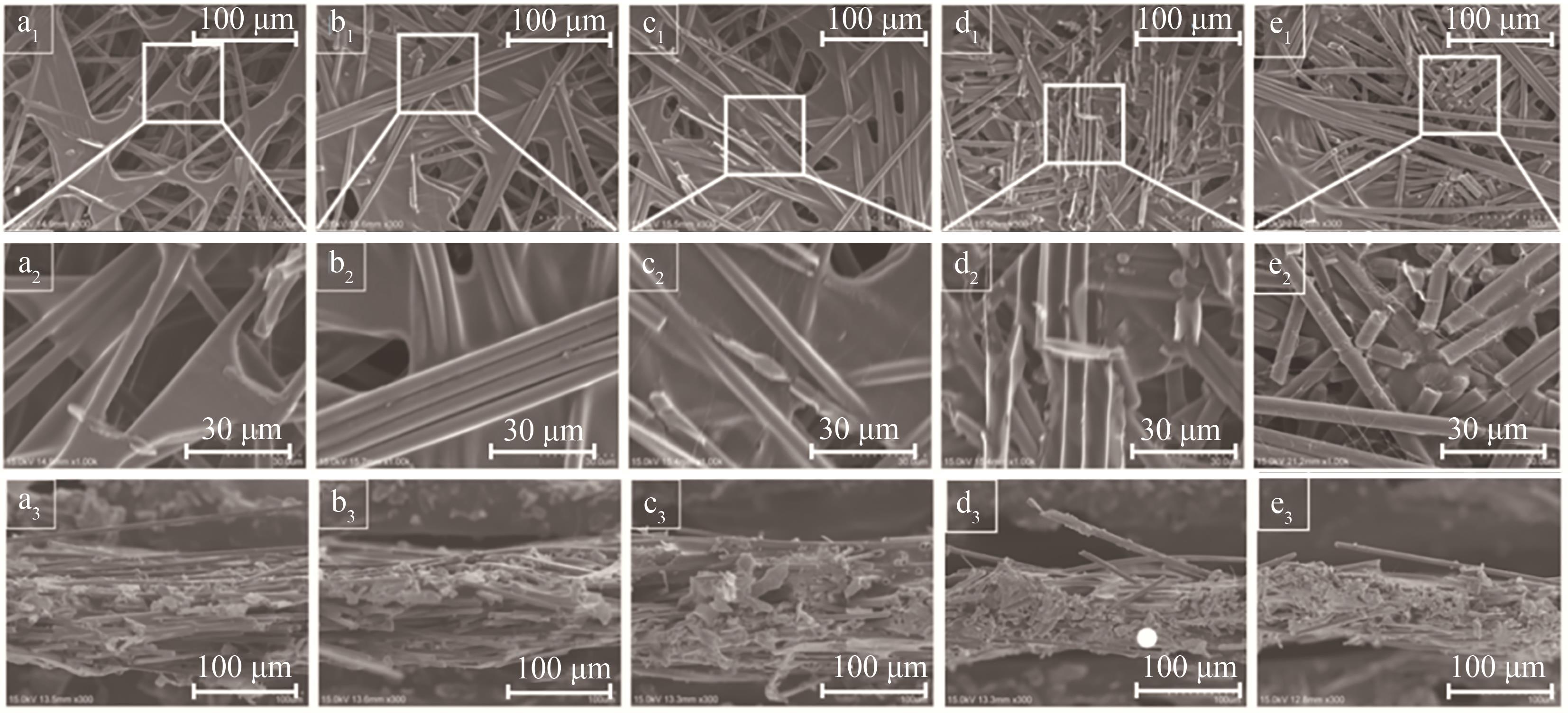

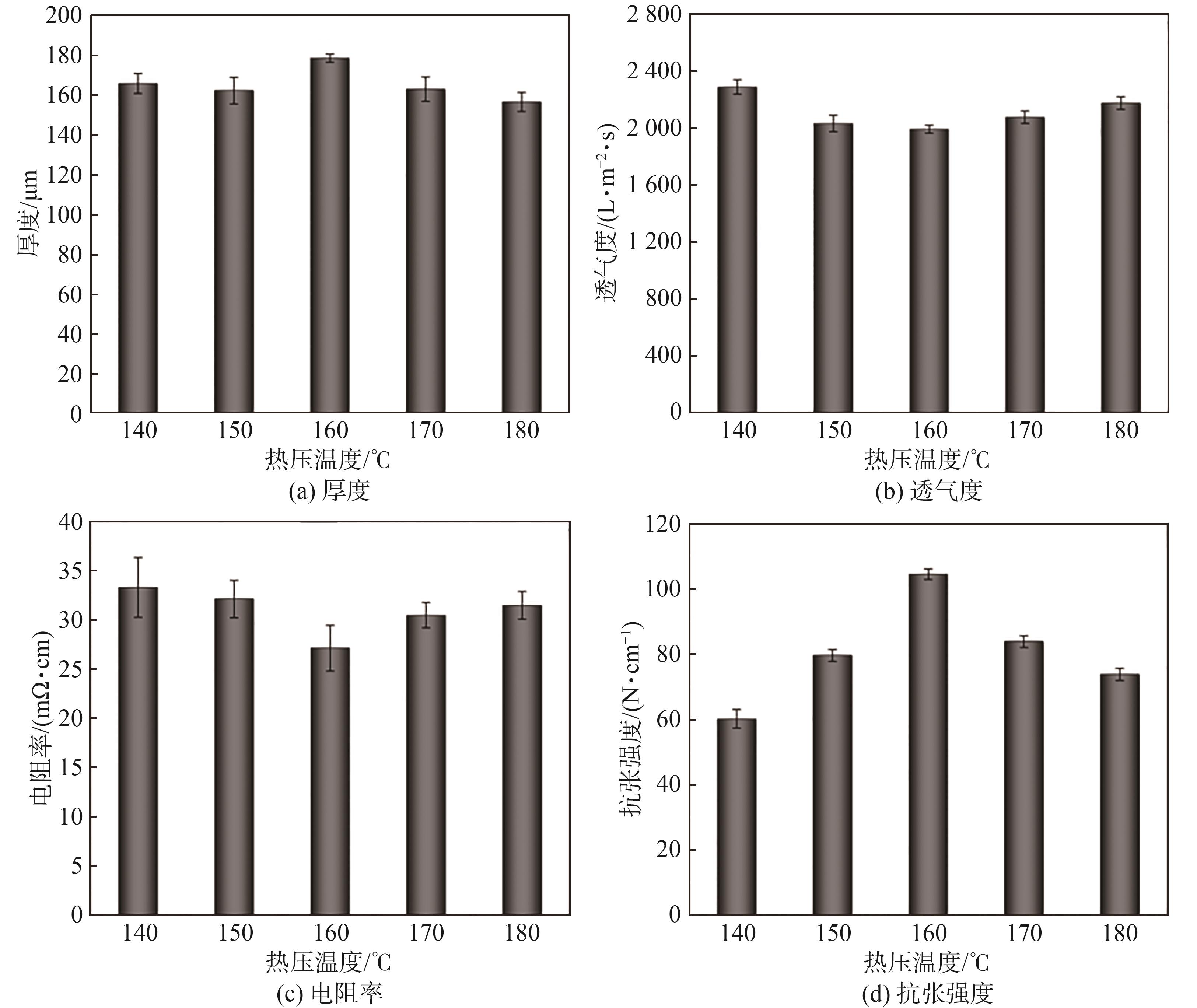

为了进一步研究热压温度对酚醛树脂在碳纸热压纸中的分布和形态变化情况,在最佳浸渍条件下,固定热压时间为20 min和热压压力为3.0 MPa,分别以140、150、160、170、180 ℃热压,热压后碳纸热压纸表面形态如

图7 不同热压温度碳纸热压纸的表面及截面SEM图

Fig. 7 SEM images of the surface and cross-section of carbon paper at after hot-pressed different hot pressing temperatures

注 (a) 140 ℃;(b) 150 ℃;(c) 160 ℃;(d) 170 ℃;(e) 180 ℃。

图8 热压温度对碳纸热压纸性能的影响

Fig. 8 Effect of hot pressing temperature on the performance of carbon paper after hot-pressed

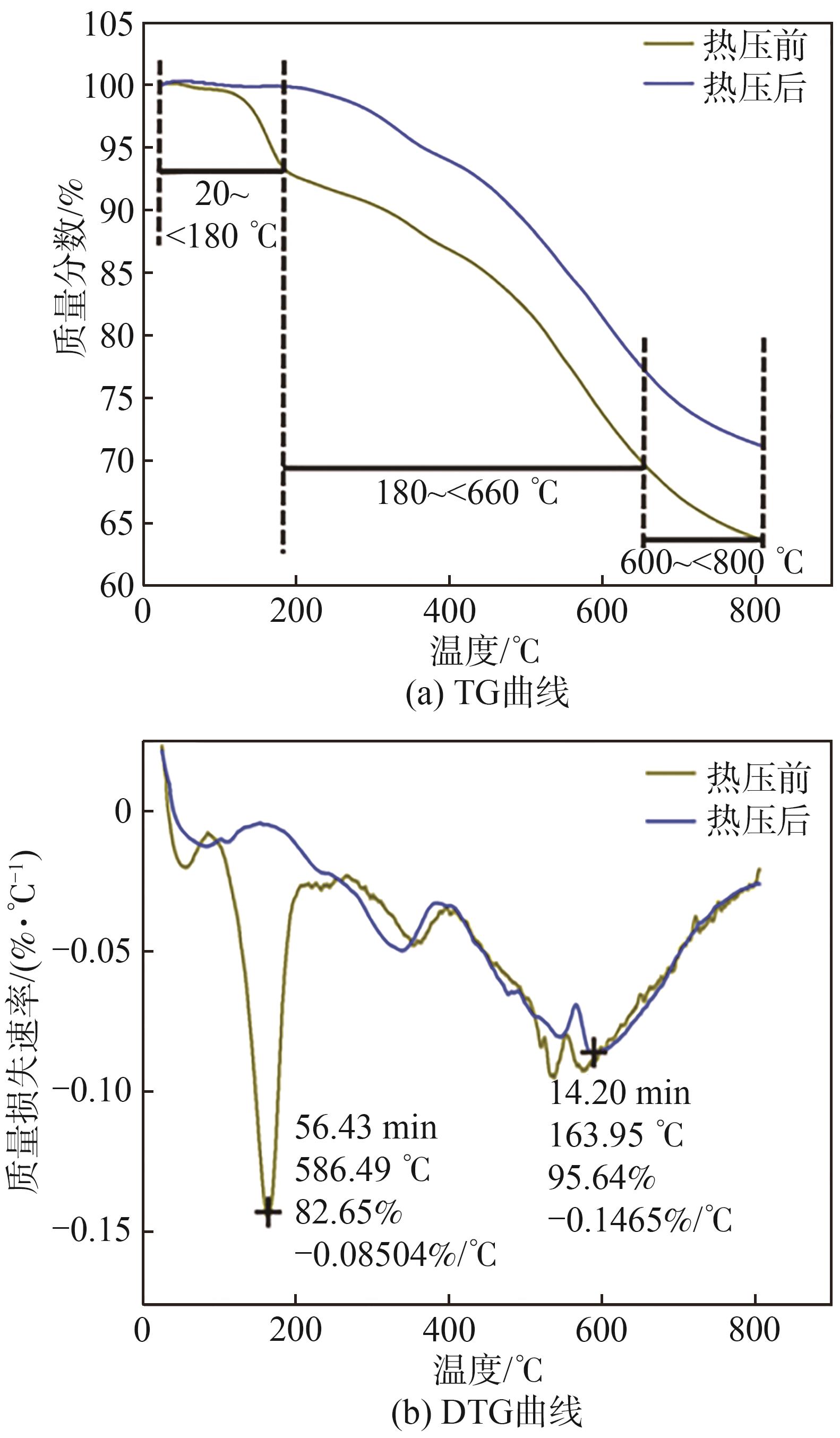

进一步探究了树脂固化对碳纸热稳定性的影响,结果如

图9 热压前后碳纸的热稳定性分析

Fig. 9 Thermal stability analysis of carbon paper before and after hot-pressed

3.1 通过全因子实验发现,酚醛树脂浸渍液浓度为11%,浸渍时间为4 min时,碳纸的树脂浸渍量达到最高,此条件下热压固化后碳纸热压纸质量增加率(浸渍量)可达154.9%。

3.2 当热压温度160 ℃,热压时间20 min,热压压力3.0 MPa时,酚醛树脂主要发生水平方向形变,在碳纸中分布均匀,碳纤维通过酚醛树脂相互黏结,形成整体的碳纸结构,具有良好的导电性能和强度性能,其电阻率为27.1 mΩ·cm,抗张强度达103.9 N/cm。

参考文献

童鑫, 熊哲, 高新宇, 等. 质子交换膜燃料电池研究现状及发展[J]. 硅酸盐报, 2022, 41(9): 3243-3258. [百度学术]

TONG X, XIONG Z, GAO X Y, et al. Research Status and Development of Proton Exchange Membrane Fuel Cells [J]. Silicate News, 2022, 41(9): 3243-3258. [百度学术]

李传, 刘晓天, 唐均坤, 等. 碳纤维表面处理对含硅芳炔树脂复合材料的界面增强[J]. 高分子材料科学与工程, 2022, 38(7): 38-44. [百度学术]

LI C, LIU X T, TANG J K, et al. Interface Reinforcement of Silicone Containing Aryne Resin Composite Materials by Carbon Fiber Surface Treatment [J]. Polymer Materials Science and Engineering, 2022, 38(7): 38-44. [百度学术]

张广鑫,赵毅磊,王文博. 木质素改性胶粘剂研究进展[J]. 化学与粘合, 2022, 44(4): 351-354,367. [百度学术]

ZHANG G X, ZHAO Y L, WANG W B. Research Progress in Lignin Modified Adhesives [J]. Chemistry and Bonding, 2022, 44(4): 351-354, 367. [百度学术]

王三川, 葛永生, 刘亚东, 等. 含硼杂化耐高温酚醛环氧树脂的制备及其性能研究[J]. 化工新型材料, 2022, 50(7): 82-86. [百度学术]

WANG S C, GE Y S, LIU Y D, et al. Preparation and Properties of Boron Containing Hybrid High-temperature Resistant Phenolic Epoxy Resin [J]. New Chemical Materials, 2022, 50(7): 82-86. [百度学术]

桑明珠. 燃料电池用碳纤维纸的制备与性能研究[D]. 无锡: 江南大学, 2018. [百度学术]

SANG M Z. Preparation and Performance Study of Carbon Fiber Paper for Fuel Cells [D]. Wuxi: Jiangnan University, 2018. [百度学术]

王炯. 燃料电池用碳纸的制备和表征[D]. 上海: 东华大学, 2011. [百度学术]

WANG J. Preparation and Characterization of Carbon Paper for Fuel Cells [D]. Shanghai: Donghua University, 2011. [百度学术]

王虹. 浸渍树脂中添加纳米碳纤维对碳纸性能的影响[J]. 中国造纸, 2012, 31(4): 15-17. [百度学术]

WANG H. The Effect of Adding Nanocarbon Fibers to Impregnated Resin on the Properties of Carbon Paper [J]. China Pulp & Paper, 2012, 31(4): 15-17. [百度学术]

李梦佳, 马闻骏, 华飞果, 等. 氟化中间相沥青改性碳纸的研究[J]. 中国造纸, 2021, 40(5): 47-53. [百度学术]

LI M J, MA W J, HUA F G, et al. Research on Fluorinated Mesophase Asphalt Modified Carbon Paper [J]. China Pulp & Paper, 2021, 40(5): 47-53. [百度学术]

袁晓君, 孙其忠, 刘江涛, 等. 添加气相生长碳纤维对改善碳纸性能的研究[J]. 中国造纸, 2023, 42(1): 33-37, 98. [百度学术]

YUAN X J, SUN Q Z, LIU J T, et al. Study on Improving the Properties of Carbon Paper by Adding Vapor Grown Carbon Fibers [J]. China Pulp & Paper, 2023, 42(1): 33-37, 98. [百度学术]

郭宇, 陈秀爽, 杨硕, 等. 燃料电池用PAN/Lyocell复合碳纤维纸的制备与性能研究[J]. 中国造纸, 2023, 42(5): 147-155. [百度学术]

GUO Y, CHEN X S, YANG S, et al. Preparation and Performance Study of PAN/Lyocell Composite Carbon Fiber Paper for Fuel Cells [J]. China Pulp & Paper, 2023, 42(5): 147-155. [百度学术]

WANG H,LIU Z,HUI L, et al.Biomass-derived Porous Carbon Materials for Supercapacitor Electrodes: A Review[J].Paper and Biomaterials,2020, 5(2):60-75. [百度学术]

YANG B, LU Z, ZHANG M, et al. Highly Improved Microstructure and Properties of Poly (p-phenylene terephthalamide) Paper-based Materials via Hot Calendering Process[J]. Paper and Biomaterials, 2017, 2(3): 42-50. [百度学术]

JEON H D. Effect of Gas Diffusion Layer Thickness on Liquid Water Transport Characteristics in Polymer Electrolyte Membrane Fuel Cells[J]. Journal of Power Sources, DOI:10.1016/j.jpowsour.2020.228578. [百度学术]

YIN L, XIN Y Y, LU H, et al. Recent Progress of High Performance Thermosets Based on Norbornene Functional Benzoxazine Resins[J]. Polymers, DOI: 10.3390/polym13091417. [百度学术]

YANG Y, XIANG L, FU M T, et al. Power Evolution of Fuel Cell Stack Driven by Anode Gas Diffusion Layer Degradation[J]. Applied Energy, DOI: 10.1016/j.apenergy.2022.118858. [百度学术]

HABIBALLAHI M, HASSANZADEH H, RAHNAMA M, et al. Effect of Porosity Gradient in Cathode Gas Diffusion Layer of Polymer Electrolyte Membrane Fuel Cells on the Liquid Water Transport Using Lattice Boltzmann Method[J]. Journal of Power and Energy, 2021, 235(3): 546-562. [百度学术]

SHI Q T, CONG F, MING P W, et al. Compressive Stress and Its Impact on the Gas Diffusion Layer: A Review[J]. International Journal of Hydrogen Energy, 2022, 47(6): 3994-4009. [百度学术]

WANG Y L, XU H K, ZHANG Z, et al. Lattice Boltzmann Simulation of a Gas Diffusion Layer with a Gradient Polytetrafluoroethylene Distribution for a Proton Exchange Membrane Fuel Cell[J]. Applied Energy, DOI: 10.1016/j.apenergy.2022119248. [百度学术]

ZHEN L,SHANG L,KUANGWEI C, et al. Accelerated Durability Testing and Partition Analysis of Gas Diffusion Layer for Proton Exchange Membrane Fuel Cell[J]. International Journal of Electrochemical Science, DOI: 10.20964/2022.07.02. CPP [百度学术]