摘要

本研究对烟草薄片精密剪切过程进行了仿真研究,获得了材料力学性能和相互作用参数,为有限元仿真模拟提供了必要数据。建立了烟草薄片的力学模型,并构建了相应的有限元仿真模型。在仿真模拟过程中,重点分析了烟草薄片剪切断裂的形成过程及静水应力随时间的变化趋势。采用有限元仿真模拟与实验测量相结合的方法,综合分析剪切间隙对烟草薄片断面质量的影响。结果表明,随着剪切纵向间隙的增加,烟草薄片的塌角高度逐渐增加,剪切带高度总体呈现减小趋势,而断裂带高度则呈现增加趋势。然而,当剪切间隙为0.15 mm时,由于上、下剪刃的重合,导致剪切带高度略微增加,断裂带高度略微减小。有限元仿真模拟结果与实测结果相吻合,验证了本研究的可靠性和准确性。

在当前严峻复杂的发展环境中,提高烟草制品质量是卷烟加工企业促进烟草行业高质量发展的必然选

烟草薄片的剪切过程包括弹性变形、塑性变形和韧性断裂的复杂过程。但其变形时间短,且应力应变发生在材料内部,直接观察剪切过程中材料的变形与断面形貌十分困难,可采用有限元仿真模拟的方法研究烟草薄片精密剪切与断面的形成过程。张玉海

将烟草薄片(湖北新业烟草薄片开发有限公司)分为5组,每组6片烟草薄片分别在电子万能拉伸试验机(HPW-5,济南恒旭试验机技术有限公司)和电脑抗张试验机(DCP-K2300,济南宇顺仪器设备有限公司)上测量,通过该实验可得到烟草薄片应变率为1

通过实验测得烟草薄片的断裂应力、抗张强度、最大位移;通过计算可得烟草薄片的屈服强度、密度与延伸

| 屈服强度/MPa | 弹性模量/MPa | 最大位移/mm | 伸长率/% | 断裂应力/MPa | 抗张强度/MPa | 密度/(g·c |

|---|---|---|---|---|---|---|

| 1.6 | 3.8 | 3.82 | 0.62 | 4.5 | 0.01 | 0.56 |

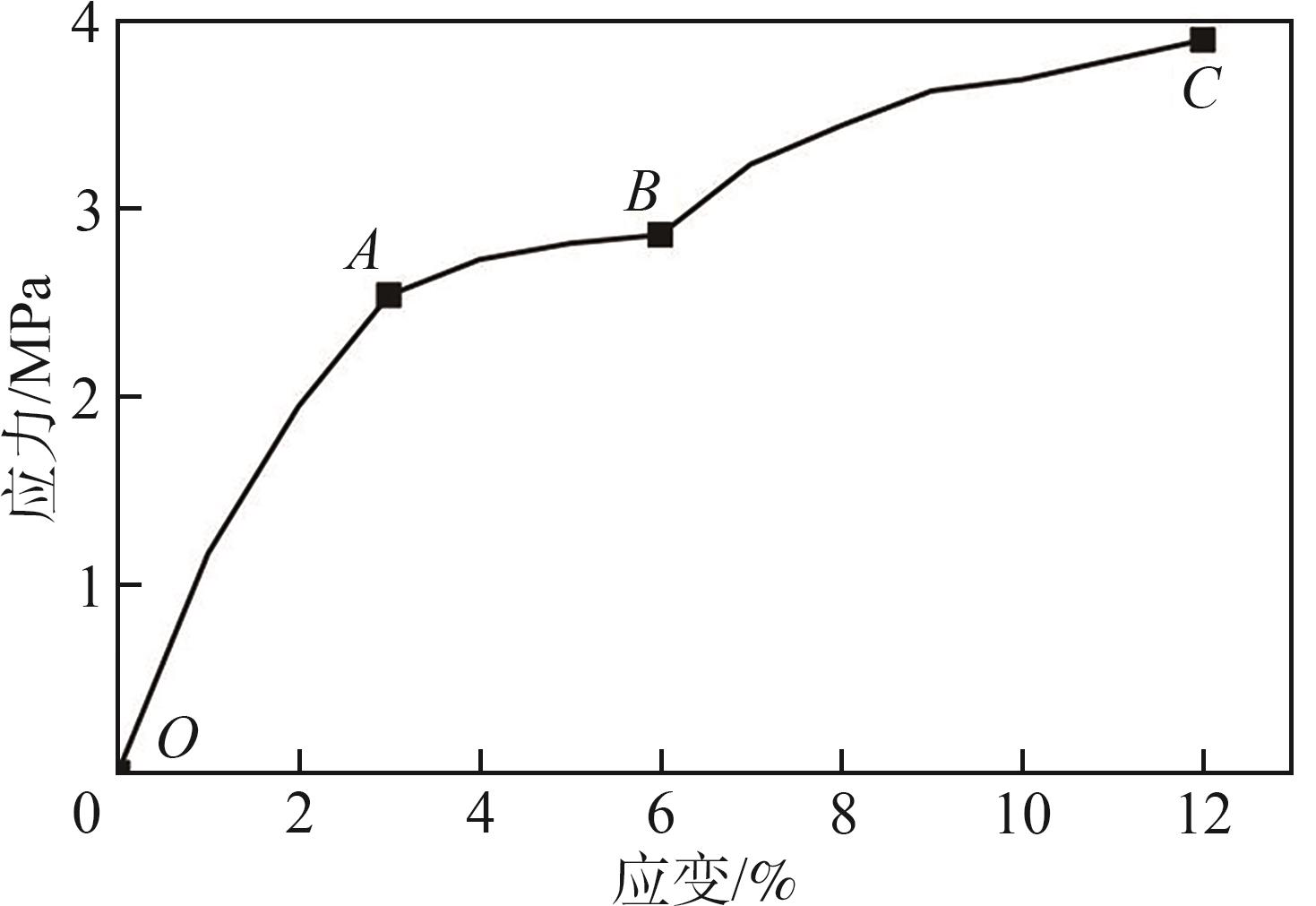

烟草薄片在拉伸断裂过程中,其能承受的应力很小,只有9~10 N,而电子万能拉伸实验机在空转时会产生振动,对实验结果产生0.068~0.206 N的白噪声误差,导致烟草薄片的受力与时间的变化曲线呈现锯齿状。为了精准描述烟草薄片受力随时间变化的曲线,需要对曲线进行降噪处理。将烟草薄片受力随时间变化的数据导入Origin软件中,设置噪声的最大值与最小值,利用Remove Bad Data Points功能进行降噪处理,最后得到烟草薄片准静态拉伸应力-应变曲线,见

图1 烟草薄片准静态拉伸应力-应变曲线

Fig. 1 Quasi-static tensile stress-strain curve of reconstituted tobacco leaves

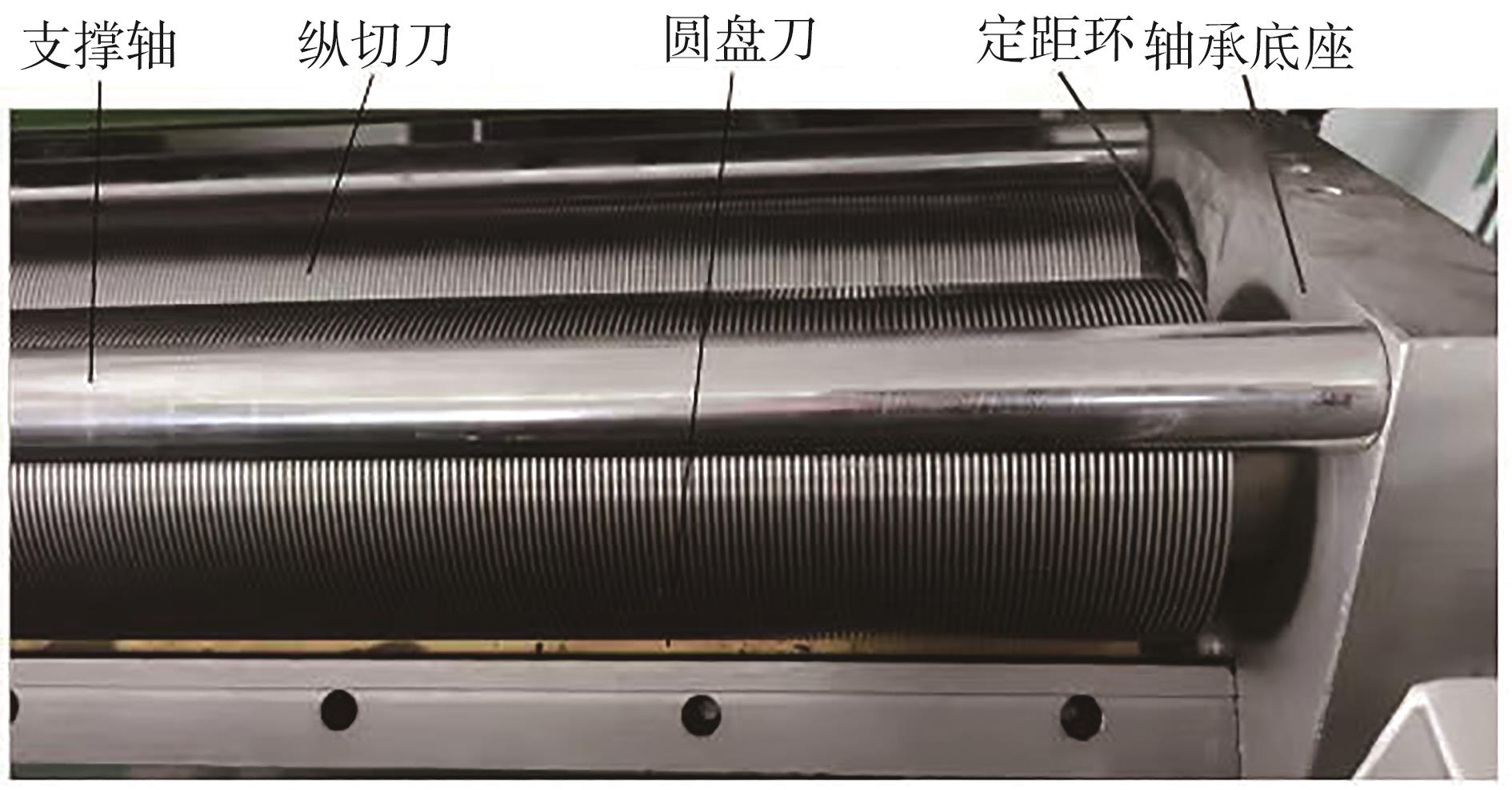

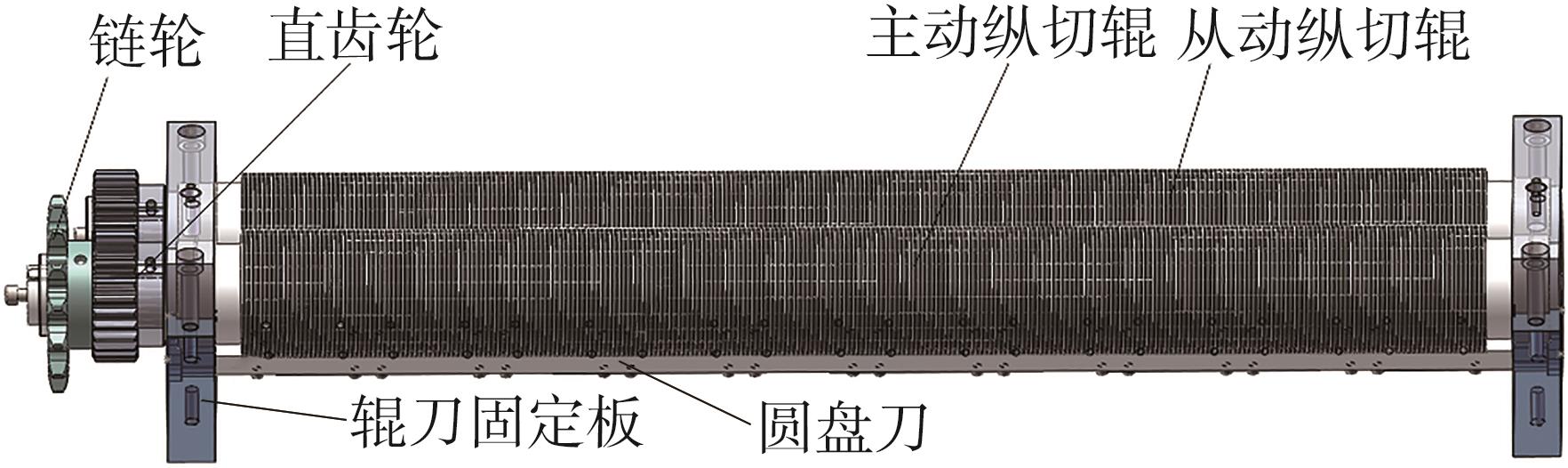

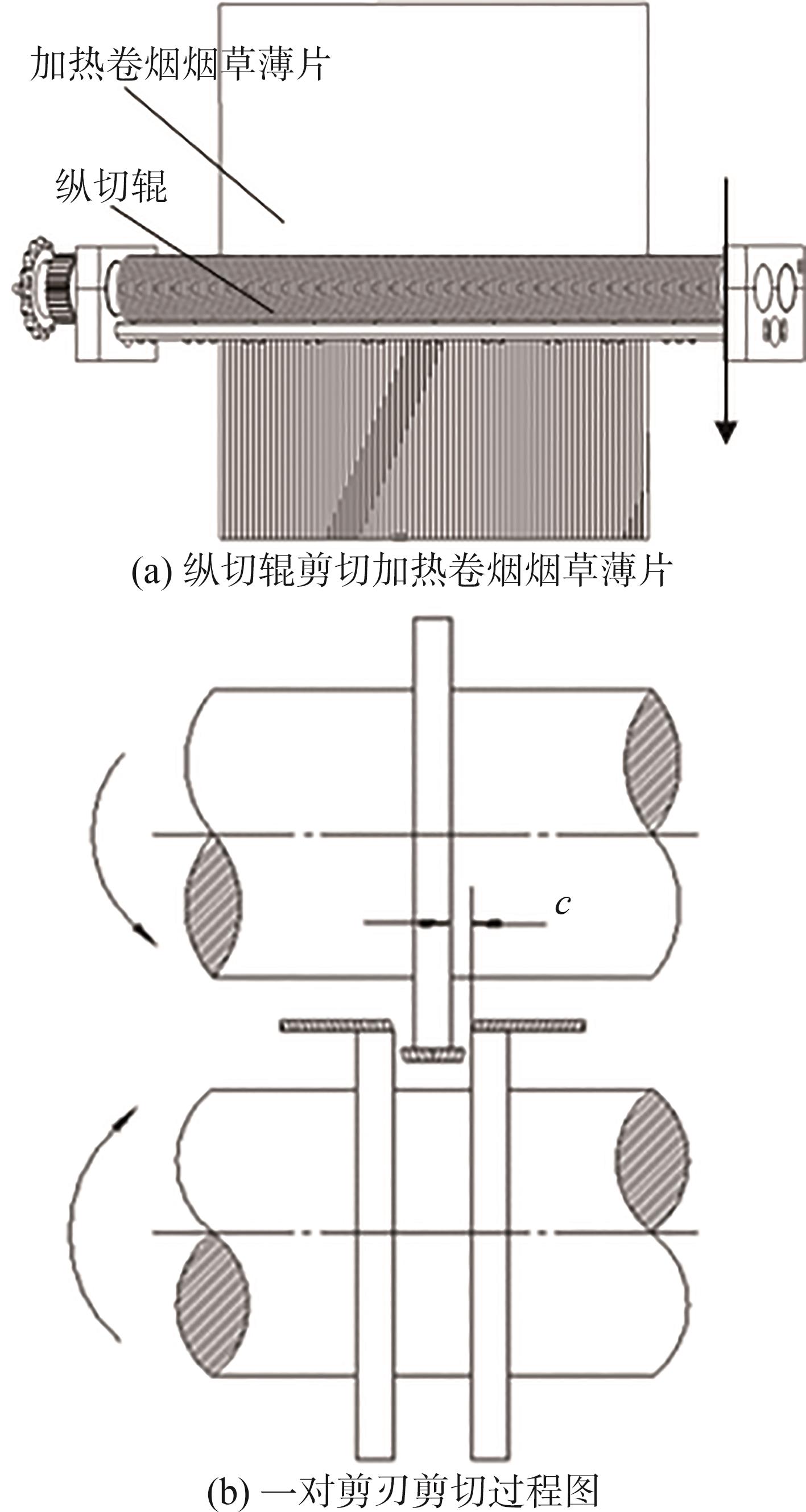

烟草薄片剪切加工装置如

图2 烟草薄片剪切加工装置照片

Fig. 2 Photo of reconstituted tobacco leaves cutting device

图3 烟草薄片剪切加工装置三维模型图

Fig. 3 3D model of reconstituted tobacco leaf cutting processing device

| 工艺参数 | 数值 |

|---|---|

|

剪切速度()/(m·mi | 15 |

| 剪切间隙()/mm | 0、0.03、0.06、0.09、0.12、0.15、0.18 |

| 径向间隙()/mm | 0.3 |

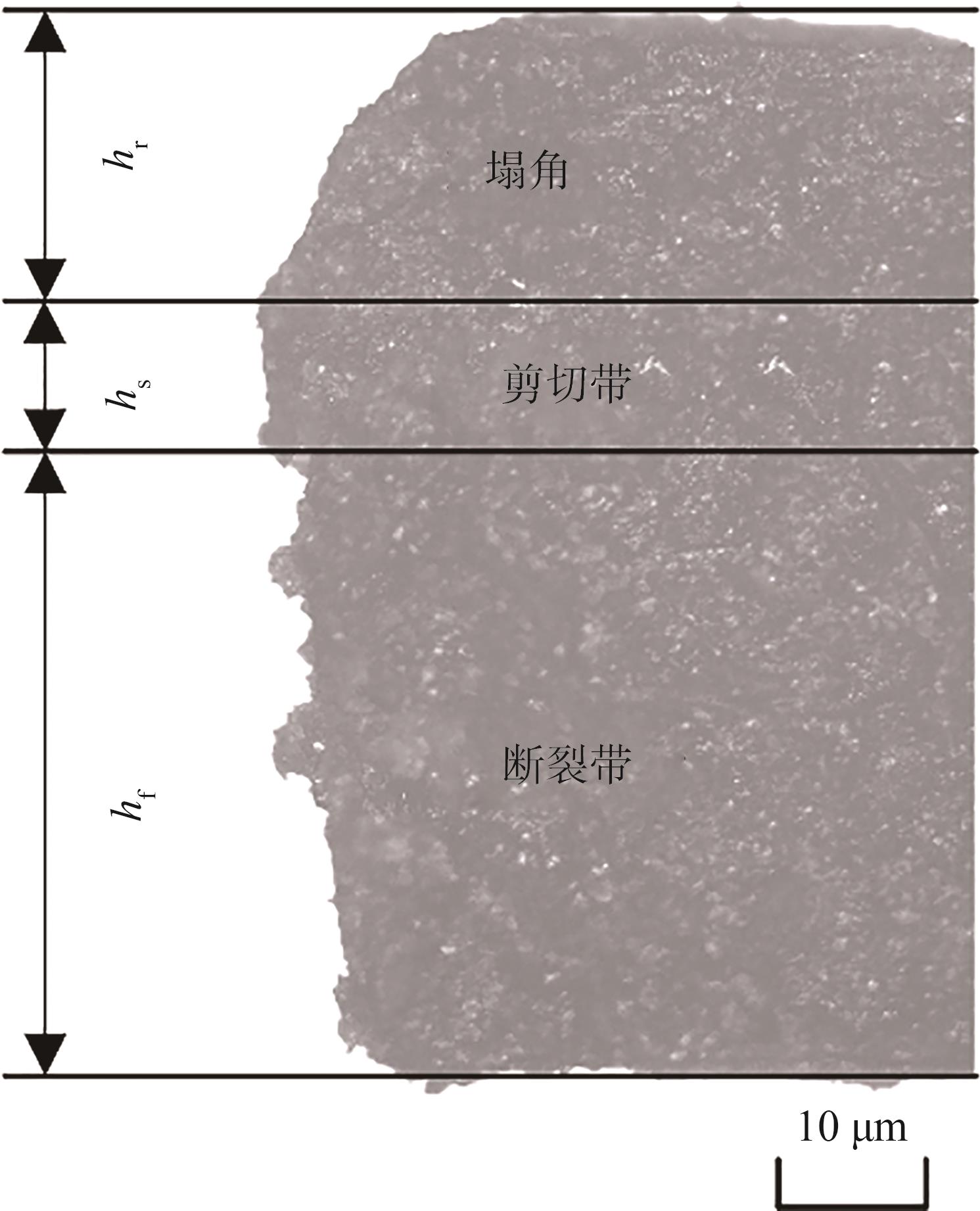

经过剪切的烟草薄片断面在共聚焦显微镜(ZEISS LSM900卡尔蔡司管理有限公司)下观察,烟草薄片的断面形貌如

图4 烟草薄片的断面形貌

Fig. 4 Section appearance of reconstituted tobacco leaf

在实际分切烟草薄片过程中,毛刺易脱落且难以测量,不予考虑,因此只针对塌角高度、剪切带高度、撕裂角大小、断裂带高度等特征来评价烟草薄片的断面质量。在共聚焦显微镜下观测并进行深度扫描,获得相关数据,其中表示塌角高度,表示剪切带高度,表示断裂带高度,每种特种高度分别取5个测量值,计算其平均值作为断面形貌评价结果。

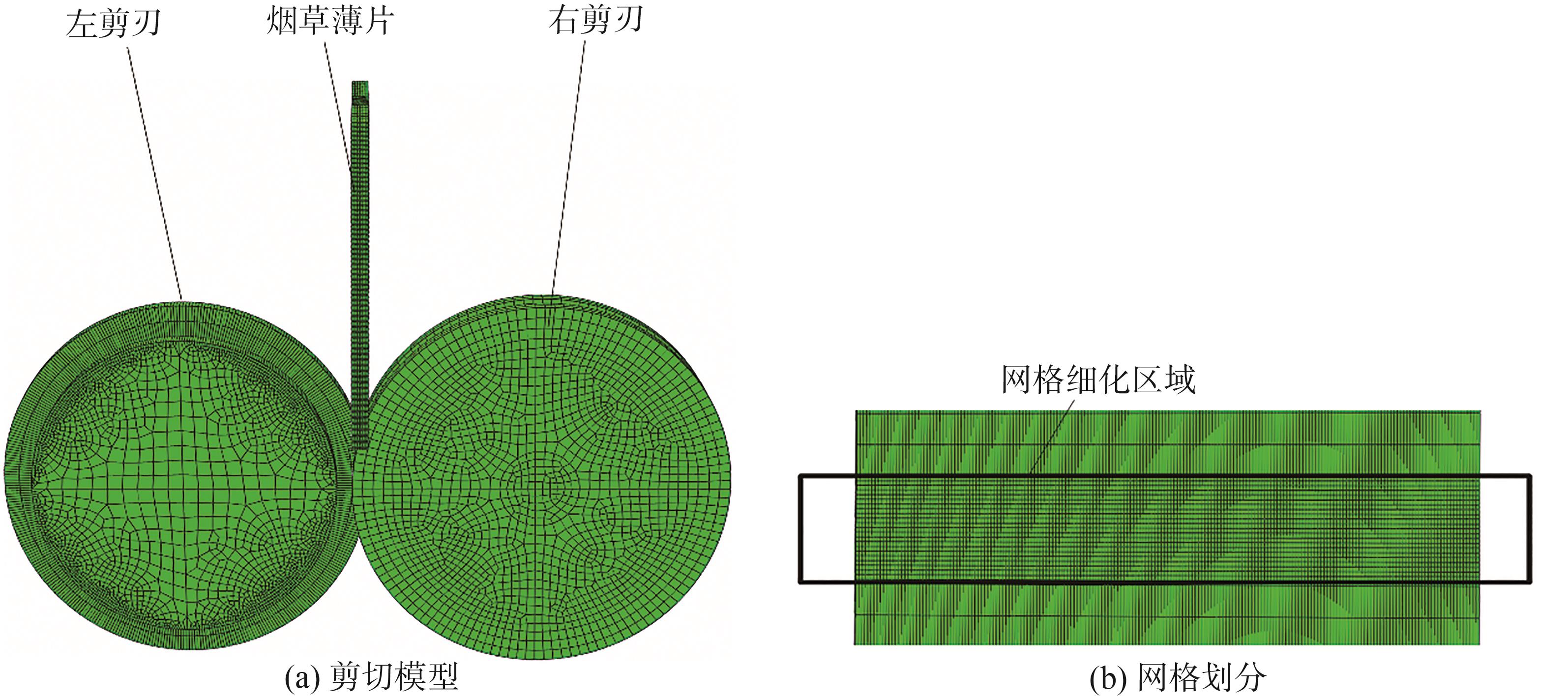

图5 有限元仿真模拟分析模型

Fig. 5 Finite element simulation analysis model

在有限元仿真模拟分切过程中,烟草薄片剪切产生的裂纹与扩展可通过单元删除法来实现,当单元的应变量超过烟草薄片的最大应变量时,单元将删除模拟断裂发生的过程。有限元仿真模拟实验中,烟草薄片采用SOLID164单元进行仿真测试,在烟草薄片的有限元仿真模拟剪切研究中,由于烟草薄片的纤维状结构和物理性质的各向异性,其在受力作用下容易产生大变形。因此,若要获取真实的剪切过程和断面形貌,需要开启大变形计算。采用单点积分算法进行计算研究材料的大变形,计算过程中采用沙漏进行控制,避免零能模态。为了提高仿真精度与计算效率,对烟草薄片进行了分区域网格划分,分为剪切区域与非剪切区域,划分后的烟草薄片有限元仿真模拟分析模型如

| (1) |

式中,为等效应力;为静水平应力;材料断裂时的等效应力为材料的临界破坏值;为材料相关参数。其中参数、σm、可通过有限元计算得到,如式(2)~

其中,σm的计算见

| (2) |

材料临界破坏值C,不仅可以定量地表示瞬时的损伤状态,还可以体现整个应力-应变过程对材料的损伤程度。且由文献[

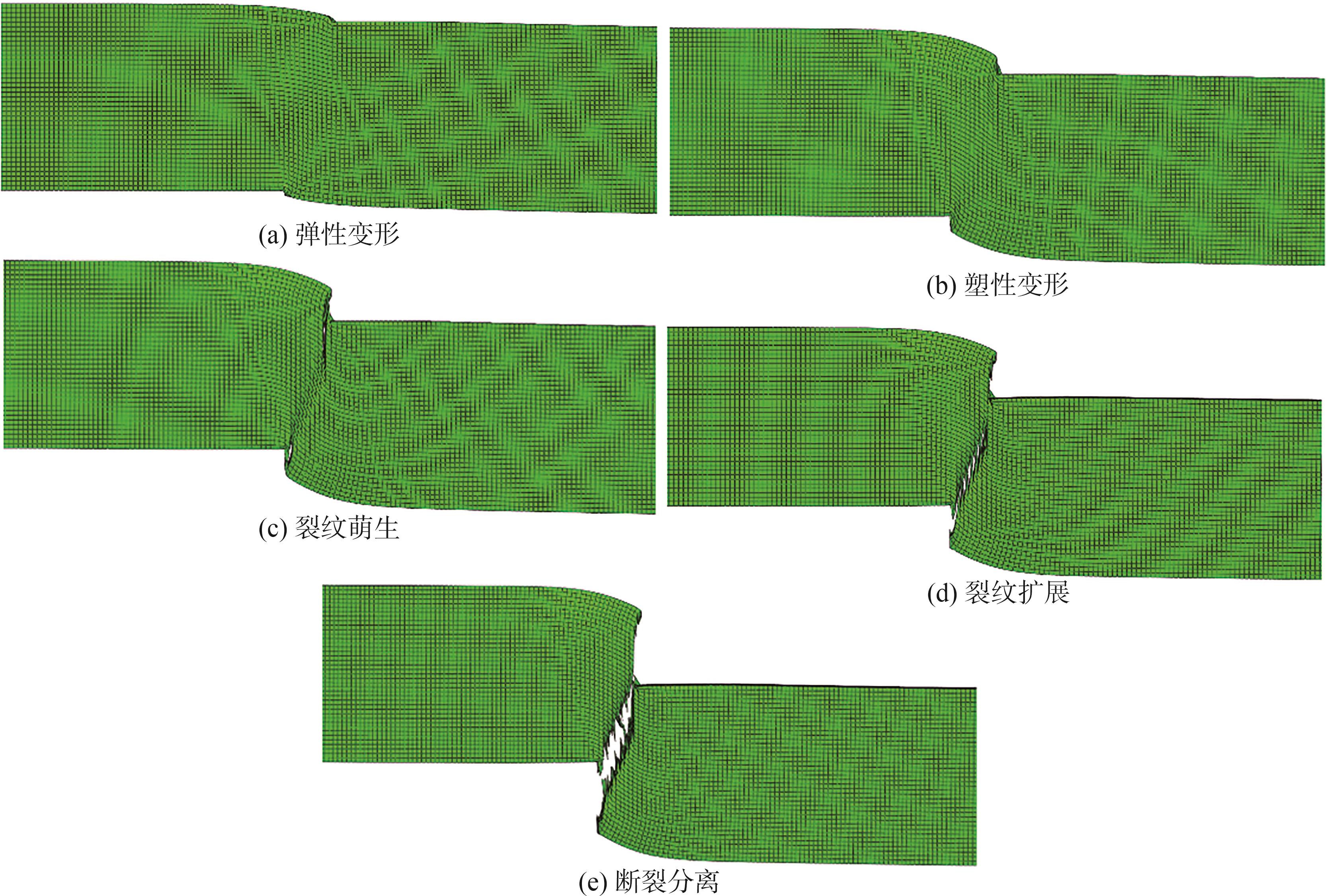

上述模型在剪切过程中会出现2个断面,为了便于研究断面的形成,只取1个断面作为研究对象,来分析烟草薄片断面的形成过

图6 剪切断面形成过程

Fig. 6 Formation process of shear section

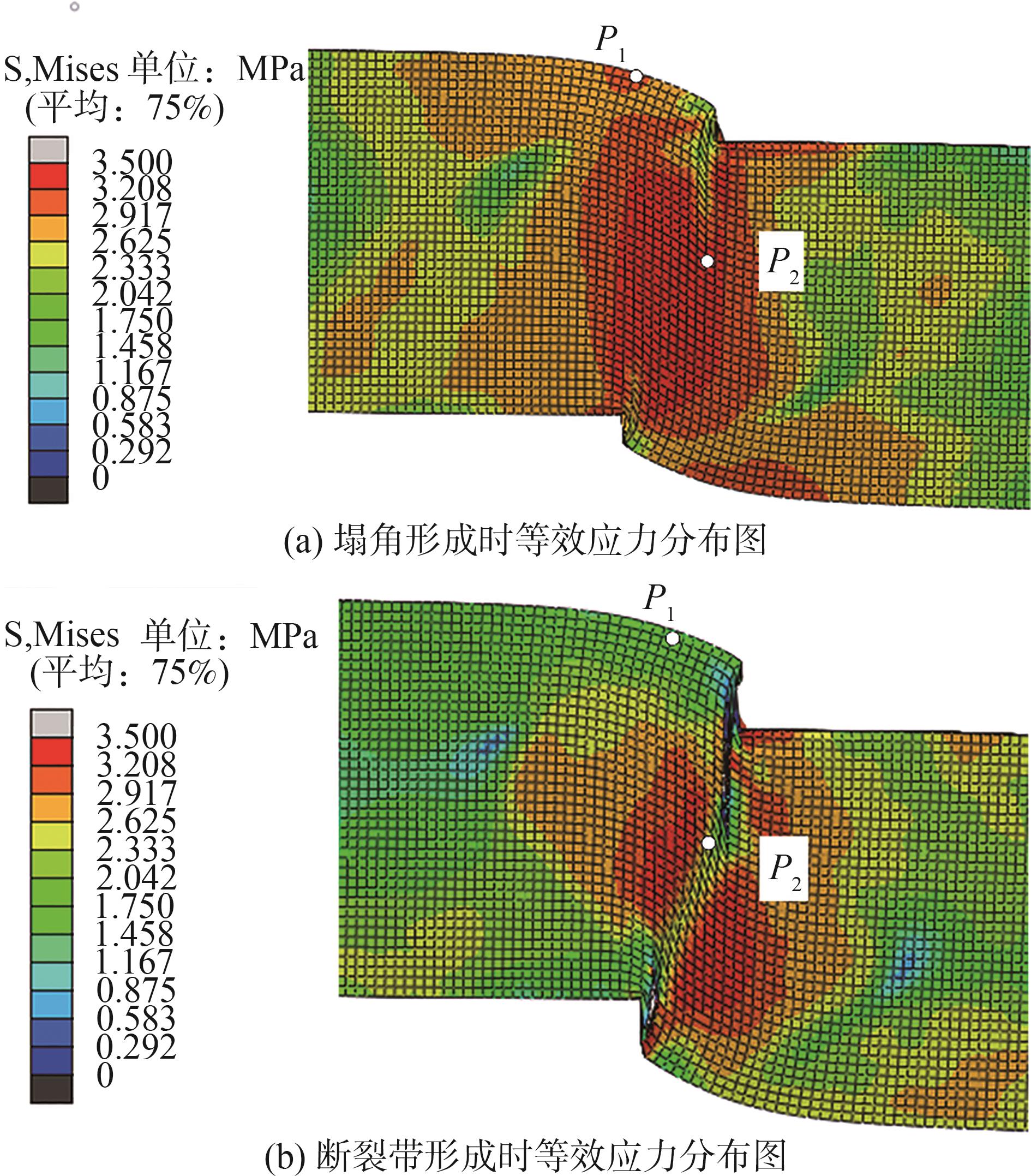

由上述的烟草薄片剪切断裂形成过程的有限元仿真模拟可知,烟草薄片经历了弹性变形、塑性变形与断裂分离3个阶段,其中塑性变形过程中出现了剪切滑移的现象,因此烟草薄片的断裂属于韧性断裂。烟草薄片在剪切过程中,由变形与断裂的过程中产生的应力可通过等效应力图直观反映,见

图7 烟草薄片剪切过程中等效应力分布图

Fig. 7 Distribution diagram of equivalent stress in shearing process of reconstructed tobacco leaf

| (3) |

| (4) |

为了研究应力的变化,在塌角形成时找到最大等效应力出现的区域取一点,在最后出现剪滑移的区域取一点(),并通过后处理将这2个点的等效应力随时间的变化,转化为静水应力随时间的变化,将等效应力转化为静水应力,可以分析应力的方向,当静水应力是正值,烟草薄片受到拉应力,反之,其受到压应力。

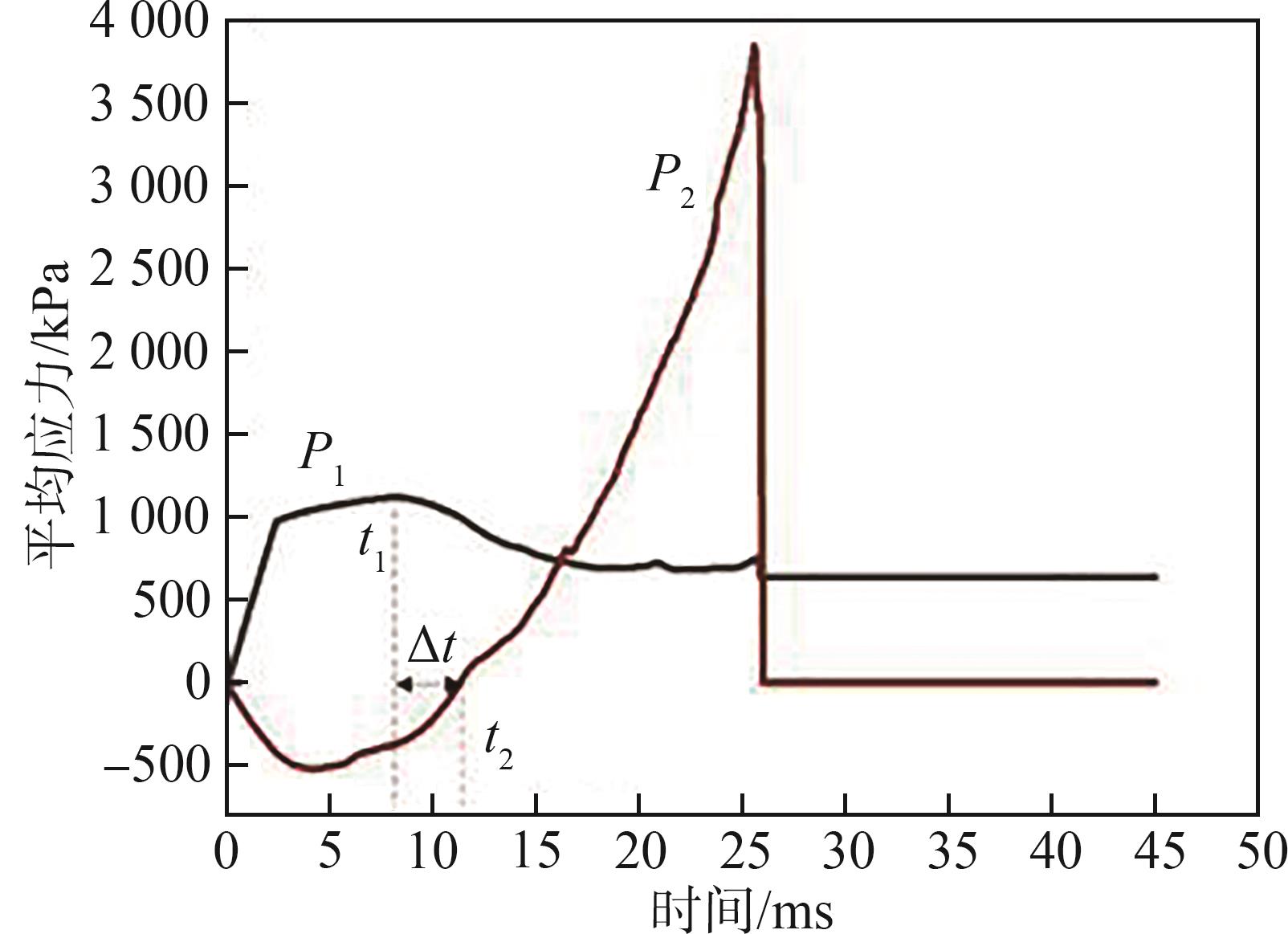

静水应力随时间变化的曲线如

图8 、静水应力随时间变化曲线

Fig. 8 Time variation curve of hydrostatic stress at P1 and P2

剪切滑移最后出现的区域中的一点的静水应力变化趋势为先减小后增大再减小。在塌角形成的过程中,剪切滑移区域的静水应力为负值,说明此区域的材料所受应力为压应力;时,此区域的材料所受应力由压应力向拉应力开始转换,当拉应力超过材料的抗拉极限时,材料内裂纹开始萌生。随着剪切的深入,拉应力逐渐增大,裂纹扩展直至材料完全断裂分离。因此可以将作为裂纹开始萌生的时间点来判断材料裂纹产生的趋势,越大,裂纹开始萌生的时间越长。由塌角区域的完全形成的时间到裂纹开始萌生的时间为,表示剪切带形成的时间,可以反映剪切带高度,越大,剪切带高度越大。

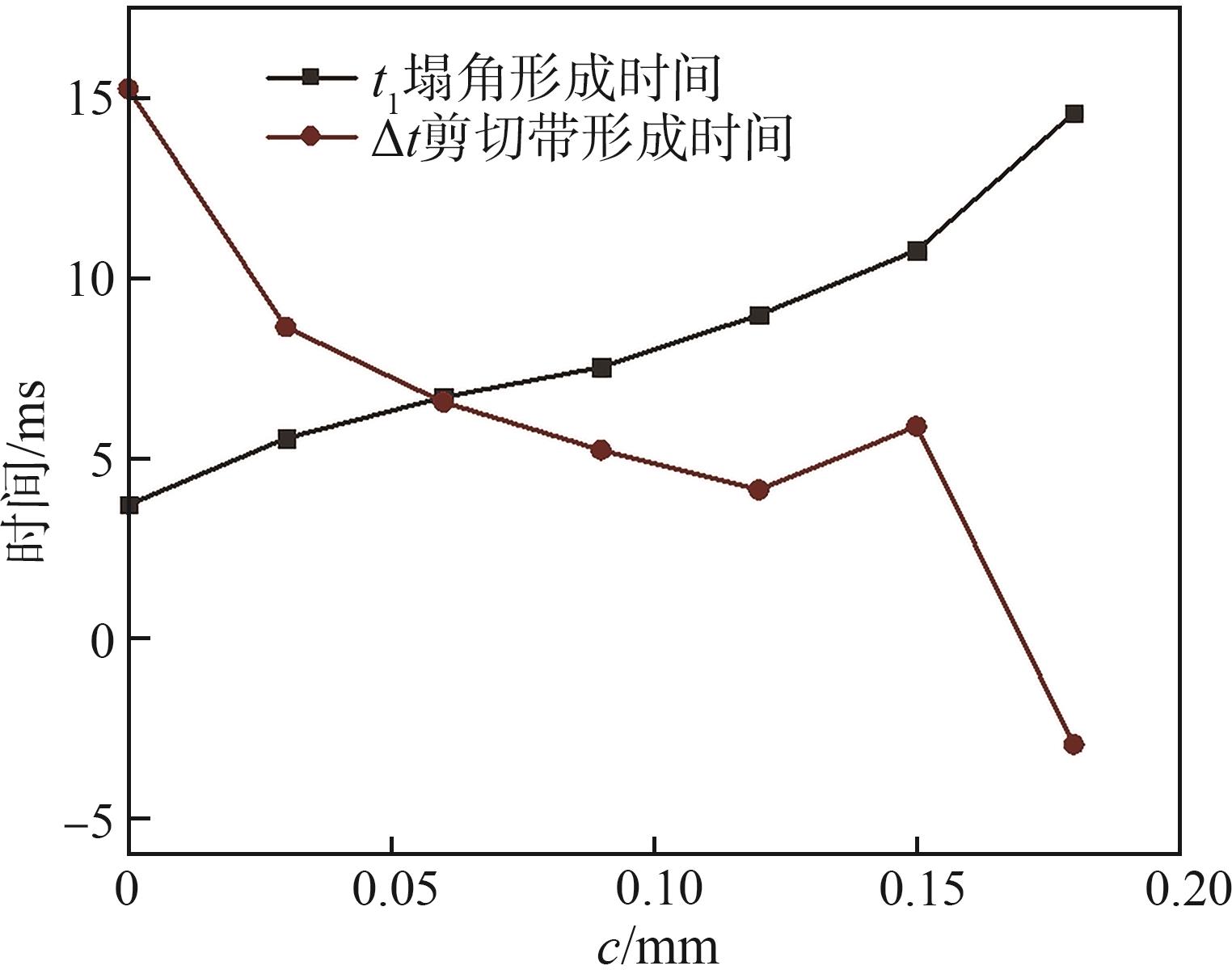

剪切纵向间隙(c)与塌角形成时间、剪切带形成时间的变化趋势如

图9 与随剪切纵向间隙变化趋势图

Fig. 9 Trend chart of and with shear gaps

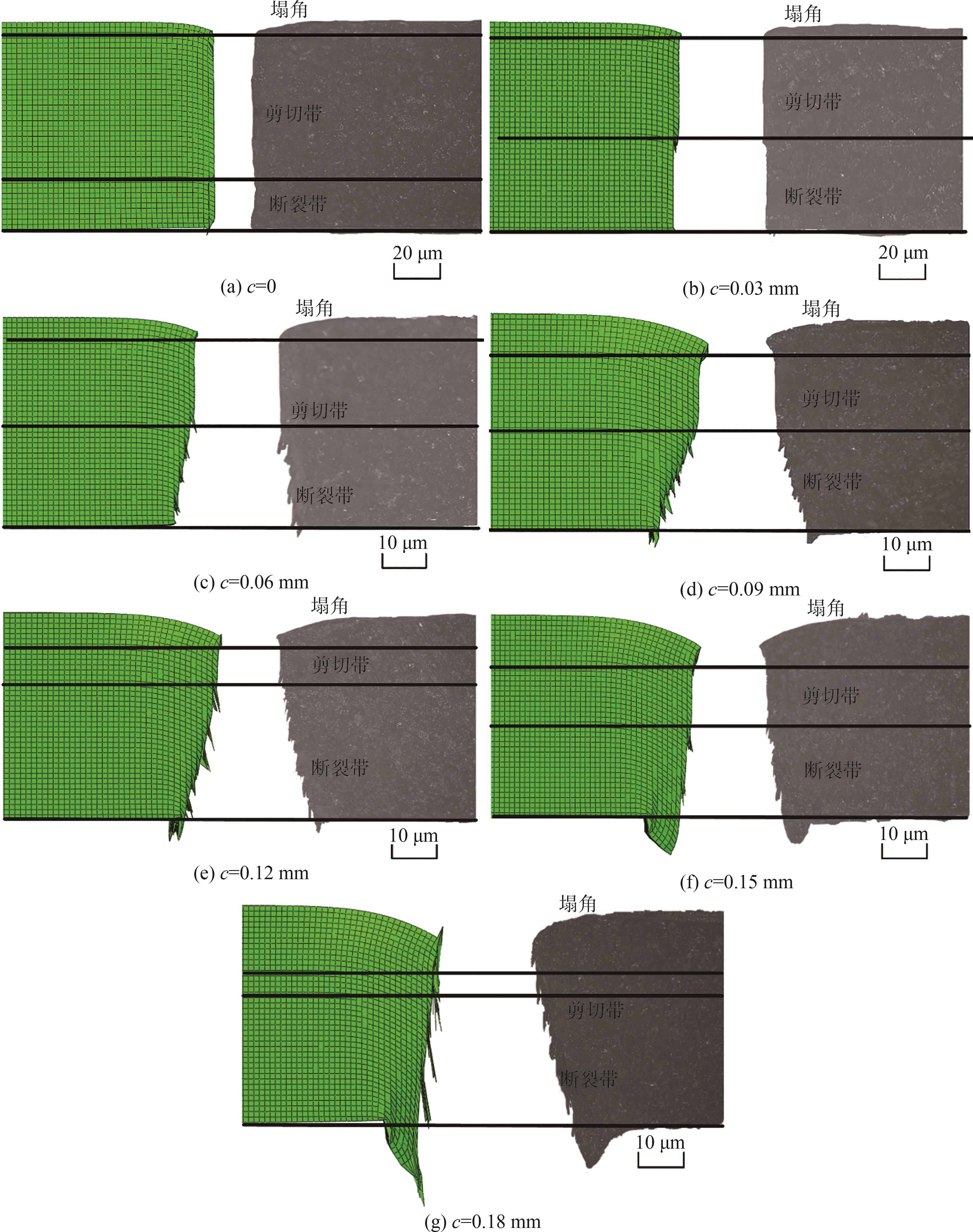

为了验证剪切间隙对剪切断面形貌的影响趋势,调整剪切模型,如

图10 加热卷烟烟草薄片断面形成过程

Fig. 10 Forming process of reconstituted tobacco leaf section by heating cigarette

图11 不同剪切间隙下仿真与实验断面形貌对比

Fig. 11 Comparison of simulation and test section morphology under different shear gaps

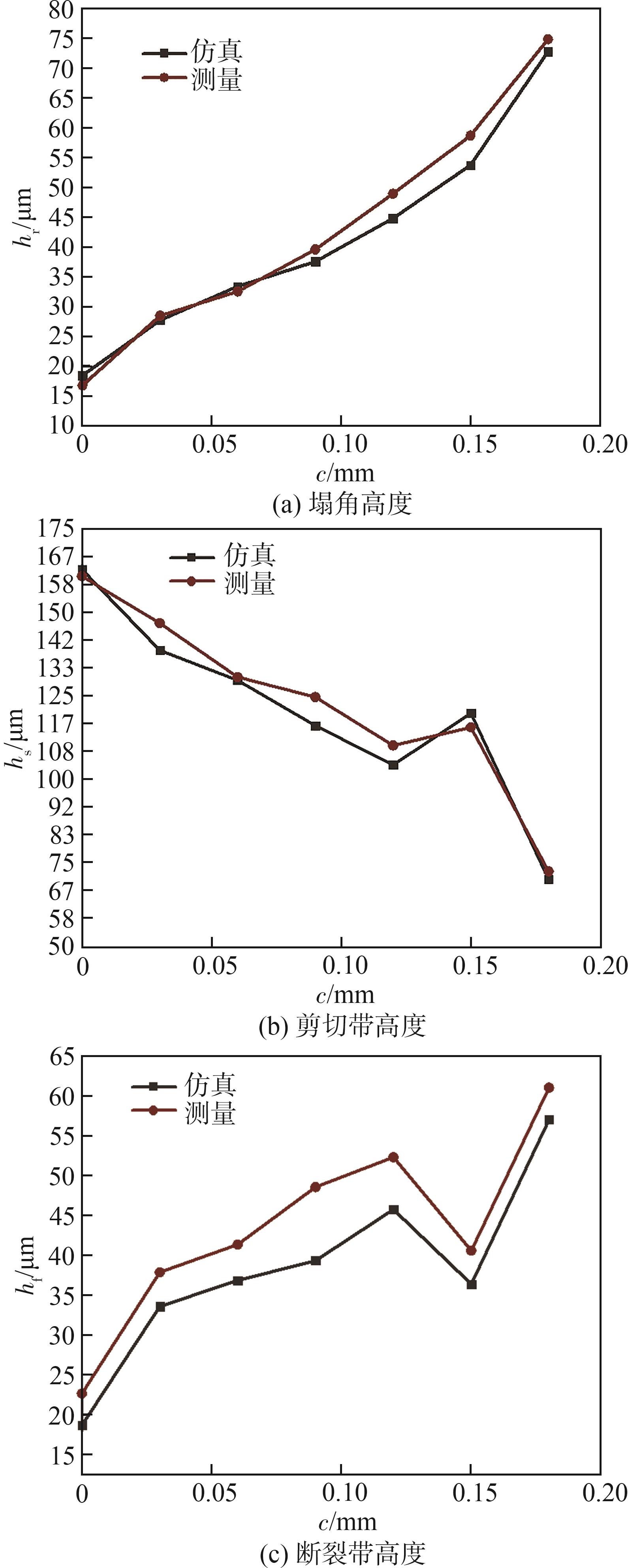

为了进一步验证有限元仿真模拟结果的准确性,利用ABAQUS自带矢量测量工具,对c不同情况下的仿真结果中塌角、剪切带、断裂带高度进行测量,并与共聚焦显微镜下所测量的实际断面中、、进行对比,得到剪切断面中各特征参数仿真与测量的对比图(

图12 剪切断面形貌中各特征高度仿真值与测量值对比

Fig. 12 Simulation and measurement comparison of feature heights in shear section topography

由

断裂带高度的仿真值与测量值随剪切间隙增加的变化趋势一致,但仿真值略小于测量值,这是因为仿真实验过程中,未考虑环境温度对材料的延伸率的影响。在实际剪切过程中,由于剪刃与材料之间不断摩擦,在剪切过程中环境温度升高,随之材料的延伸率增加,导致实际剪切时断裂带被拉的更长,因此断裂带的仿真值比测量值略小。

本研究通过对烟草薄片的精密剪切过程进行了有限元仿真模拟研究,首先获得了材料力学性能和相互作用参数的实验数据,为后续有限元仿真模拟提供了必要的基础数据。然后,建立了烟草薄片的力学模型,并构建了相应的有限元仿真模型。在有限元仿真模拟过程中,重点关注了烟草薄片剪切断裂的形成过程,以及静水应力随时间的变化趋势。研究采用了有限元仿真模拟与实验测量相结合的方法,更加全面的分析了剪切纵向间隙对烟草薄片断面质量的影响。

4.1 通过剪切仿真模拟和实验测量,可知烟草薄片在剪切过程中经历了弹性变形、塑性变形、裂纹萌生、裂纹扩展和断裂分离等多个阶段。在断面的形貌中,可以观察到塌陷角、剪切带、断裂带和毛刺等特征,仿真的结果与实验观测到的断面形貌基本一致。

4.2 通过对烟草薄片剪切仿真过程中塌角区域出现最大等效应力点的分析,得出了剪切滑移的区域点转化为静水应力随时间的变化图,可知出现最大拉应力时间的大小与塌角高度成正相关;由塌角区域产生最大拉应力时间到裂纹开始萌生的时间为,其与剪切带高度成正相关,与越大,塌角高度与剪切带高度越大

4.3 剪切纵向间隙的大小影响断面形貌特征,随着剪切纵向间隙的增加,烟草薄片断面中塌角高度逐渐增加,剪切带高度整体呈现减小趋势,断裂带高度整体呈现增加趋势,但在剪切纵向间隙为0.15 mm时,剪切带高度略有增加,断裂带高度略有减小,这是因为上、下剪刃在烟草薄片上产生的裂纹重合所致。

参 考 文 献

陈祖刚, 蔡 冰, 王建新, 等.国内外造纸法薄片工艺与品质比较[J]. 烟草科技, 2002(2): 4-10. [百度学术]

CHEN Z G, CAI B, WANG J X, et al. Comparison Between Domestic and Foreign Paper-process Tobacco Sheets[J]. Tobacco Science & Technology, 2002(2): 4-10. [百度学术]

姚光明, 李 晓, 尹献忠, 等.烟丝整丝率变化率对卷烟卷接质量的影响[J].烟草科技, 2004(11): 3-6. [百度学术]

YAO G M,LI X,YIN X Z, et al. Effects of Structure of Cut Tobacco on Making and Tipping Quality of Cigarette[J].Tobacco Science & Technology,2004(11):3-6. [百度学术]

张玉海, 常纪恒, 邓国栋, 等.造纸法烟草薄片剪切力分析[J]. 烟草科技, 2013(11): 8-10. [百度学术]

ZHANG Y H, CHANG J H, DENG G D, et al. Shearing Force of Paper-making Process Reconstituted Tobacco[J]. Tobacco Science & Technology, 2013(11): 8-10. [百度学术]

席年生, 邓国栋, 宋伟民, 等.烟草薄片物理特性及其对切丝与卷制效果的影响[J]. 烟草科技, 2014(4): 15-19. [百度学术]

XI N S, DENG G D, SONG W M, et al. Physical Characteristics of Different Reconstituted Tobacco and Their Influences on Tobacco Cutting and Cigarette Making[J]. Tobacco Science & Technology, 2014(4): 15-19. [百度学术]

李 旭, 崔晓梦, 彭钰涵, 等. 切丝宽度对卷烟品质影响的研究进展[J]. 农产品加工, 2020(22): 74-76. [百度学术]

LI X, CUI X M, PENG Y H, et al. Research Process on the Effects of Cut Tobacco Width on Cigarette Quality[J].Farm Products Processing, 2020(22): 74-76. [百度学术]

马雨佳, 纪晓楠, 刘志洋, 等.烟叶抗破碎指数与物理特性的关联性分析[J].轻工学报, 2022, 37(3): 101-107. [百度学术]

MA Y J, JI X N, LIU Z Y, et al. Correlation Analysis of Tobacco Leaves and Physical Characteristics[J]. Journal of Light Industry, 2022, 37(3): 101-107. [百度学术]

白晓莉, 霍 红, 蒙延峰, 等. 烟草薄片微观结构的SEM表征及物理性能比较[J].食品工业, 2009, 30(5): 33-35. [百度学术]

BAI X L, HUO H, MENG Y F, et al. Characterization of Microstructure by SEM and Analysis of Physical Qualities of Reconstituted Tobacco Sheets[J]. The Food Industry, 2009, 30(5): 33-35. [百度学术]

谢晓龙, 赵震, 虞 松, 等. 基于Oyane损伤和断裂模型的厚板精冲过程数值模拟和缺陷预测[J].上海交通大学学报, 2006(6): 927-931. [百度学术]

XIE X L, ZHAO Z, YU S, et al. The Numerical Simulation and Failure Prediction for Thick Sheet Metal Fine-blanking Based on Oyane Damage and Fracture Model[J]. Journal of Shanghai Jiaotong University,2006(6):927-931. [百度学术]

方 刚, 雷丽萍, 曾 攀. 金属塑性成形过程延性断裂的准则及其数值模拟[J].机械工程学报, 2002(S1): 21-25. [百度学术]

FANG G, LEI L P, ZENG P, et al. Criteria of Metal Ductile Frac-ture and Numerical Simulation for Metal Forming[J].Chinese Journal of Mechanical Engineering, 2002(S1): 21-25. [百度学术]

李庆云, 吴秀菊. 基于Oyane韧性断裂准则的凹陷管道损伤程度研究[J].机械强度, 2018, 40(5): 1243-1247. [百度学术]

LI Q Y, WU X J. Study of the Damage Degree of Dent Pipe Based on Oyane Ductile Fracture Criterion[J]. Journal of Mechanical Strength, 2018, 40(5): 1243-1247. [百度学术]

Moriya Oyane. Criteria for Ductile Fracture and Their Applications[J]. Journal of Mechanical Working Technology,1980,4: 65-81. [百度学术]

李美灿, 陈岭峰, 郭 辉, 等. 提高造纸法烟草薄片松厚度及吸收性能的策略[J]. 中国造纸, 2017, 36(10): 68-73. [百度学术]

LI M C, CHEN L F, GUO H, et al. Strategies for Improving the Thickness and Absorbency of Remade Tobacco Leaf Pine [J]. China Pulp & Paper,2017,36(10):68-73. [百度学术]

谢益民, 瞿方, 王磊, 等. 重组烟叶型雪茄烟纸持灰性能的研究[J]. 中国造纸, 2013, 32(2): 40-44. [百度学术]

XIE Y M, QU F, WANG L, et al. Study on Ash Retention of Retooled Tobacco Cigar Paper [J]. China Pulp & Paper,2013,32(2): 40-44 [百度学术]

M Allouti, C Schmitt, G Pluvinage, et al. Study of the Influence of Dent Depth on the Critical Pressure of Pipeline [J]Engineering Failure Analysis,DOI: 10.1016/j.engfailanal.2011.11.011. [百度学术]