摘要

通过硫酸水解法及高强超声处理获得具有中空环状拓扑形貌的纤维素纳米晶体(RT-CNC),并采用真空抽滤法制备了纤维素纳米纤丝(CNF)/RT-CNC薄膜。结果表明,RT-RNC的环壁宽度约为3.5 nm,长度为10~50 nm,具有明显中空特性,其成膜过程中化学结构并未改变且保持纤维素Ⅰ结晶结构;CNF/RT-CNC薄膜的透气度为6.70 µm/(Pa·s),相较于CNF薄膜(2.50 µm/(Pa·s))提高了168%,且其热降解性能良好。

随着全球经济、工业、科技飞速的发展,石油基资源的过度消耗和CO2排放日益增加,使得石油基聚合物在回收和处理等方面面临着巨大挑战,存在生态环境二次污染的风险,严重影响着人类未来的生存。为实现“碳达峰”“碳中和”目标,生物可降解的纤维素基材料成为国内外学者的研究热点。纤维素作为世界上储量最丰富的天然高分子材料,具有来源广、成本低、绿色可降解等优点,在食品、医药、能源、功能材料等领域的应用前景广

纳米纤维素是通过化学、机械、酶解等不同方法制得的直径为1~100 nm、结晶度高、长径比大且羟基含量丰富的一种生物质材料。按照制备方法、形貌及尺寸,其可分为:棒状纤维素纳米晶体(rod-like cellulose nanocrystal,R-CNC

纳米纤维素因上述优异性能,引起了各领域研究人员的广泛关注。Greiner等

综上所述,本研究以硫酸水解法制备的R-CNC为原料,采用高强超声处理获得具有中空环状拓扑形貌的RT-CNC,通过R-CNC与RT-CNC微观形貌对比以揭示高强超声处理对CNC形貌结构的影响;并采用真空抽滤法制备了CNF/RT-CNC薄膜,通过分析薄膜聚集态结构和力学性能,研究了RT-CNC对薄膜性能的影响。关于RT-CNC结构与性能的研究对拓展生物质材料应用领域具有重要意义。

漂白硫酸盐竹浆(α-纤维素含量96.9%,贵州赤天化股份有限公司);浓硫酸(H2SO4,质量分数98%,分析纯,国药化学试剂有限公司);CNF(长度500 nm,宽度10~40 nm,天津市制浆造纸重点实验室)。

ME204分析天平(德国IKA公司);低温超声波萃取器/超声波分散(JOYN-3000A,上海乔跃电子科技有限公司);透析袋(MD77,质均分子质量14000,北京Labgic公司);均质分散机(FJ300-S,上海标本模型厂);超声波清洗机(SHT-70A,深圳市深华泰超声洗净设备有限公司);原子力显微镜(AFM,Agilent 5100AFM,美国Agilent公司);透射电子显微镜(TEM,FEI Tecnai G2 F20 S-TWIN,EDAX,美国FEI公司);砂芯漏斗抽滤装置(西安瑞丽洁实验仪器有限公司);纸样抄取器(TD10-200,咸阳通达轻工设备有限公司);高压均质机(AH-100D,ATS工业系统有限公司);旋转蒸发仪(RV3,德国IKA公司);电脑测控厚度紧度仪(DC-HJY03,四川长江造纸仪器有限责任公司);厚度仪(CH-PGS,四川长江造纸仪器有限责任公司);格尔莱透气度仪(S.P.S,上海标卓科学仪器有限公司);超景深三维显微镜(KH-8700,日本HIROX(浩视)公司);伺服材料多功能高低温控制试验机(AI-7000-NGD,高特威尔(东莞)有限公司;X射线衍射仪(XRD,D8 Advance,德国Bruker公司);同步TG-DSC热分析仪(STA449F3-1053-M,德国耐驰仪器制造有限公司);傅里叶变换红外光谱仪(FT-IR,Vertex70,德国Bruker公司)。

将漂白硫酸盐竹浆(绝干质量20.0 g)以适当的速度均匀地添加到200 mL质量分数64%的H2SO4中,以1000 r/min的转速搅拌30 min。反应结束后,将反应物倒入装有2000 mL去离子水的锥形瓶中以终止反应。稀释后的纤维素悬浮液静置24 h后倾析倒出上层清液,将底部剩余白色悬浊液转移至离心管中,以10000 r/min转速离心15 min。离心完成后将上层清液倾析倒出,再加入去离子水重新均匀分散底部白色悬浊液,并离心洗涤,收集上层悬浮液。将收集得到的CNC悬浮液放入透析袋中透析7天,除去残留的H2SO4。采用高压均质机在70 MPa下进行均质处理,以获得均一的R-CNC悬浮液。将R-CNC悬浮液稀释至质量分数0.1%,在20 kHz、1000 W的强度下超声处理30 min,然后低速离心,收集上清液,即得RT-CNC。

取35.0 g CNF悬浮液(质量分数2%)置于200 mL烧杯中,添加一定量的去离子水,采用均质分散机分散1 h,以微孔滤膜(0.22 µm)为过滤载体,采用真空抽滤法过滤CNF悬浮液以制备CNF薄膜。自然干燥,采用纸样抄取器热压平整以获得直径为100 mm的CNF薄膜。

利用旋转蒸发仪将R-CNC悬浮液浓缩至质量分数2%,取20.0 g CNF悬浮液和15.0 g R-CNC悬浮液置于200 mL烧杯中,添加一定量的去离子水,采用均质分散机分散1 h,采用真空抽滤法以获得CNF/R-CNC薄膜。同样,采用相同的工艺制备CNF/RT-CNC薄膜。将薄膜于恒温恒湿条件下储存备用。

将稀释后的RT-CNC(质量分数0.001%)采用超声波清洗机处理30 min使其分散均匀,然后采用一次性针管将RT-CNC悬浮液滴于云母片上,室温干燥后,采用AFM观察RT-CNC形貌。

将RT-CNC悬浮液稀释至质量分数0.001%,采用一次性针管取一定量的RT-CNC悬浮液滴加到铜网上。室温干燥2 h,采用TEM观察RT-CNC的微观形貌,并使用Image J软件统计RT-CNC的长度和环壁宽度,测量50组数据取平均值。

采用FT-IR分析样品的化学结构及官能团变化。称取1.0 mg样品与溴化钾(光谱纯)按照1∶100的比例充分研磨,并压片制样。测试条件:波数扫描范围500~4000 c

样品的晶体结构采用XRD分析。测试条件:采用Cu靶,Kα射线,管电压40 kV,电流100 mA,扫描范围2θ=5°~60°,扫描速率2 °/min。采用软件 MDI Jade 6.0分析XRD数据。采用面积法计算结晶度,即结晶度为衍射峰的面积与XRD图谱总面积之比。

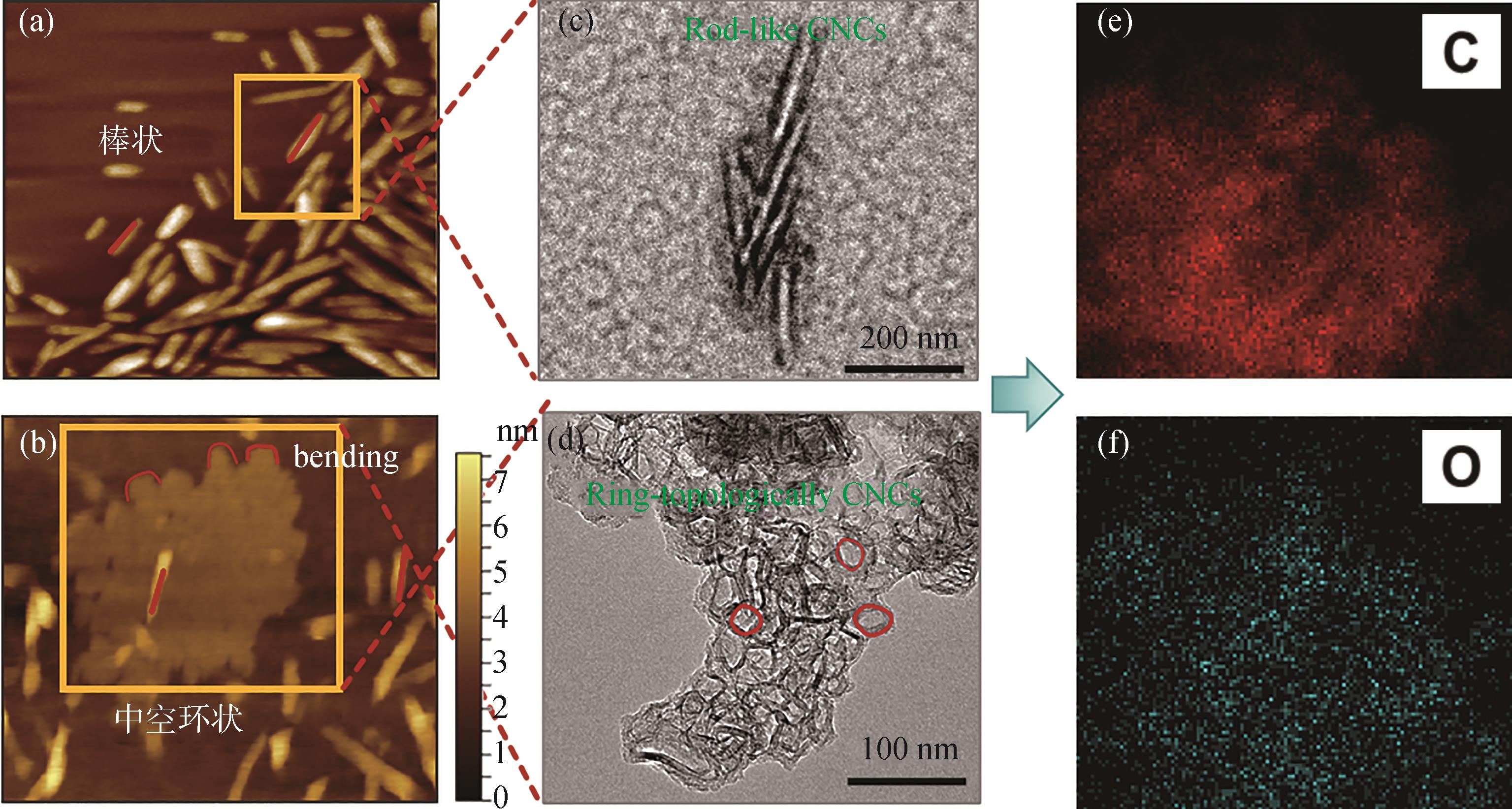

R-CNC和RT-CNC的微观形貌及表面元素表征如

图1 R-CNC和RT-CNC的微观形貌及表面元素

Fig. 1 Microtopography and surface element of R-CNC and RT-CNC

注 (a)和(b)分别为R-CNC与RT-CNC的AFM图; (c)和(d)分别为R-CNC与RT-CNC的TEM图; (e)和(f)为R-CNC与RT-CNC的EDS图。

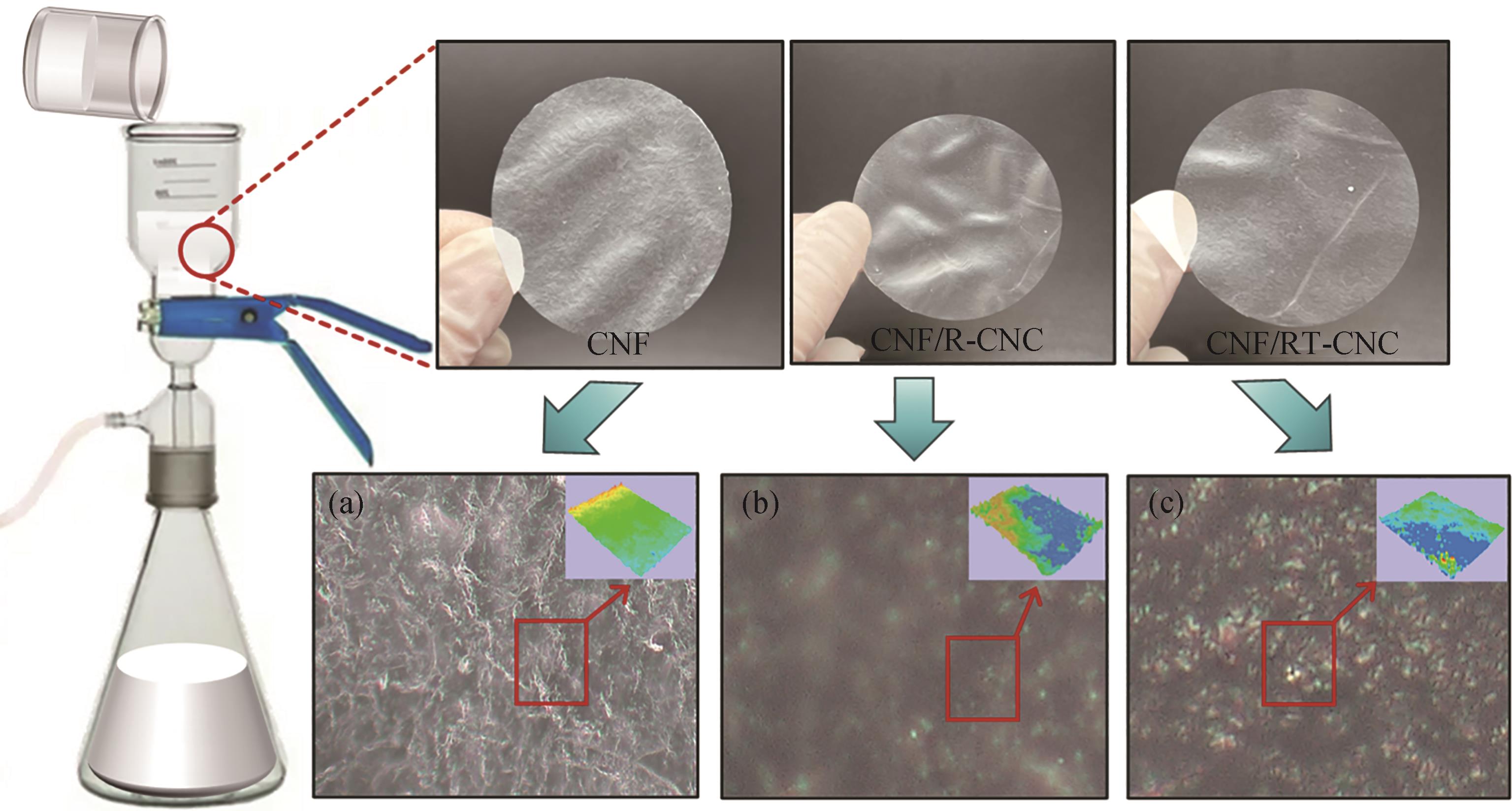

CNF、CNF/R-CNC、CNF/RT-CNC薄膜的外观形貌如

图2 CNF、 CNF/R-CNC、 CNF/RT-CNC薄膜的表观形貌、 表面结构和3D模型图

Fig. 2 Apparent morphology, surface structure, and 3D model images of CNF, CNF/R-CNC, and CNF/RT-CNC films

采用FT-IR分析CNF、CNF/R-CNC、CNF/RT-CNC薄膜的官能团,结果如

图3 CNF、 CNF/R-CNC、 CNF/RT-CNC薄膜FT-IR谱图

Fig. 3 FT-IR spectra of CNF, CNF/R-CNC, and CNF/RT-CNC films

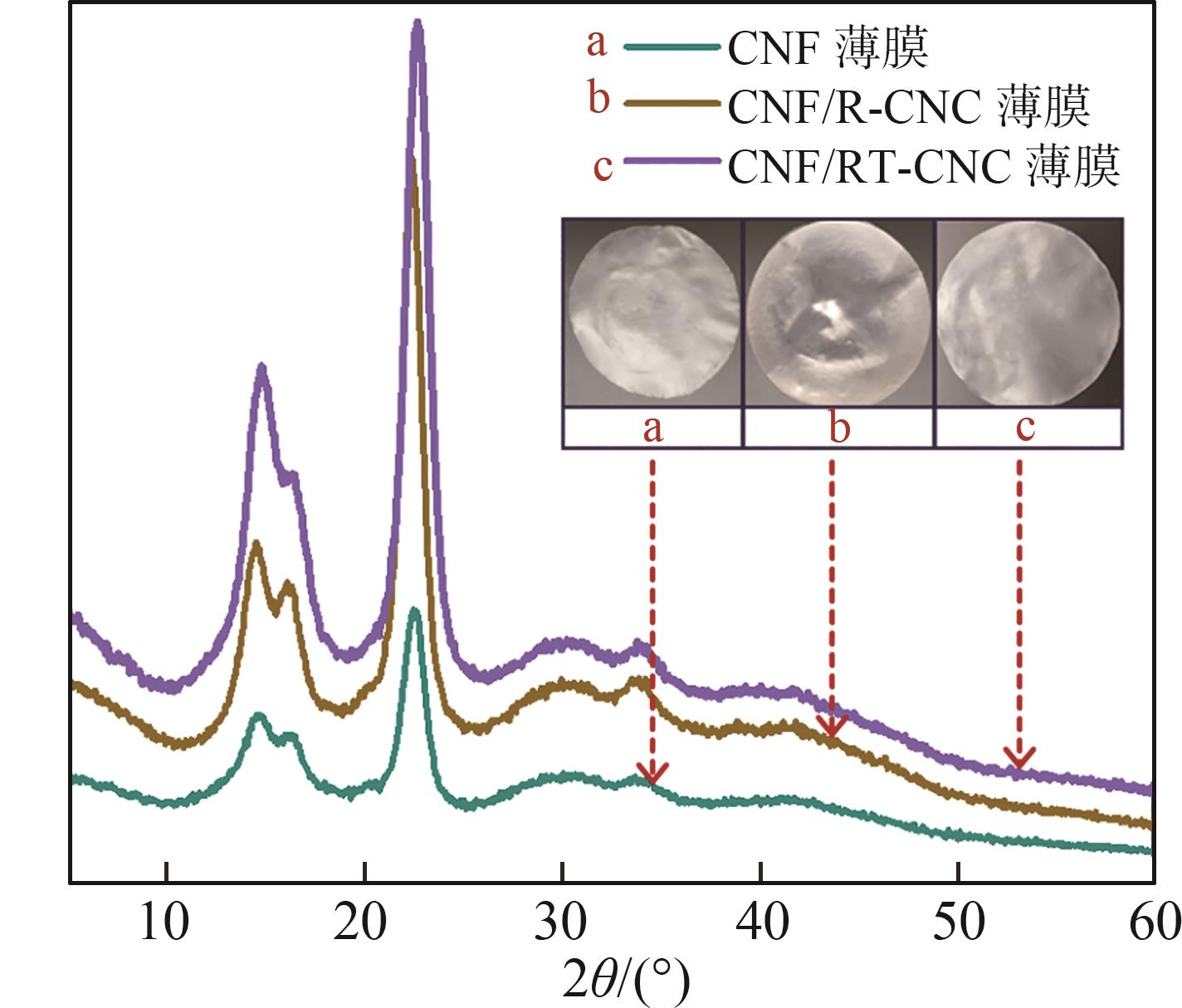

CNF、CNF/R-CNC、CNF/RT-CNC薄膜的聚集态结构表征结果如

图4 CNF、 CNF/R-CNC、 CNF/RT-CNC薄膜XRD谱图

Fig. 4 XRD patterns of CNF, CNF/R-CNC, and CNF/RT-CNC films

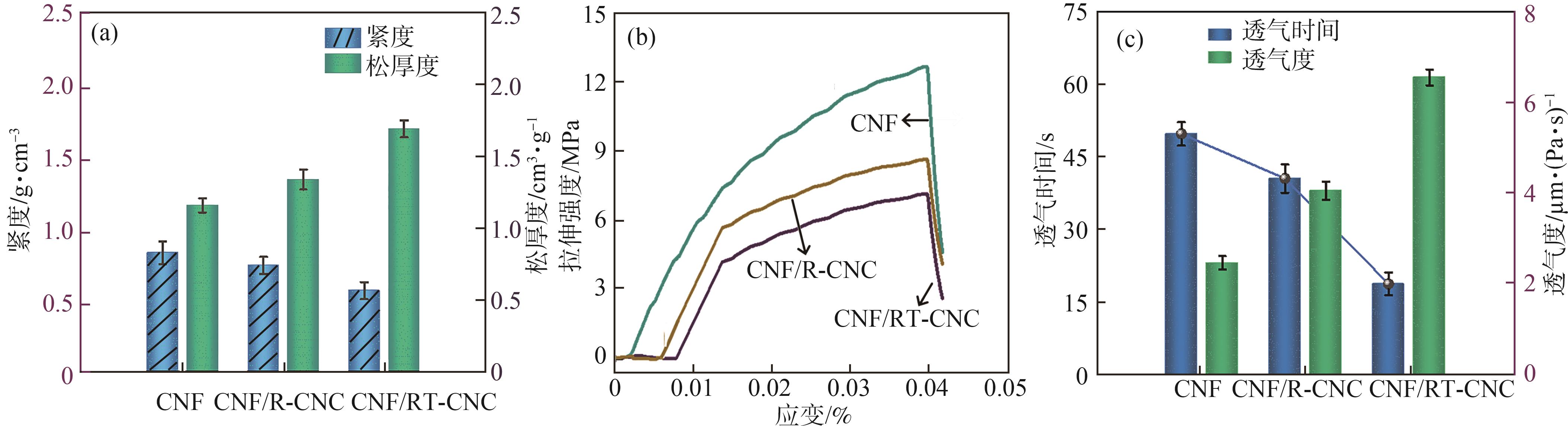

CNF、CNF/R-CNC、CNF/RT-CNC薄膜的力学性能如

图5 CNF、 CNF/R-CNC和CNF/RT-CNC薄膜的力学性能

Fig. 5 Mechanical properties of CNF, CNF/R-CNC and CNF/RT-CNC films

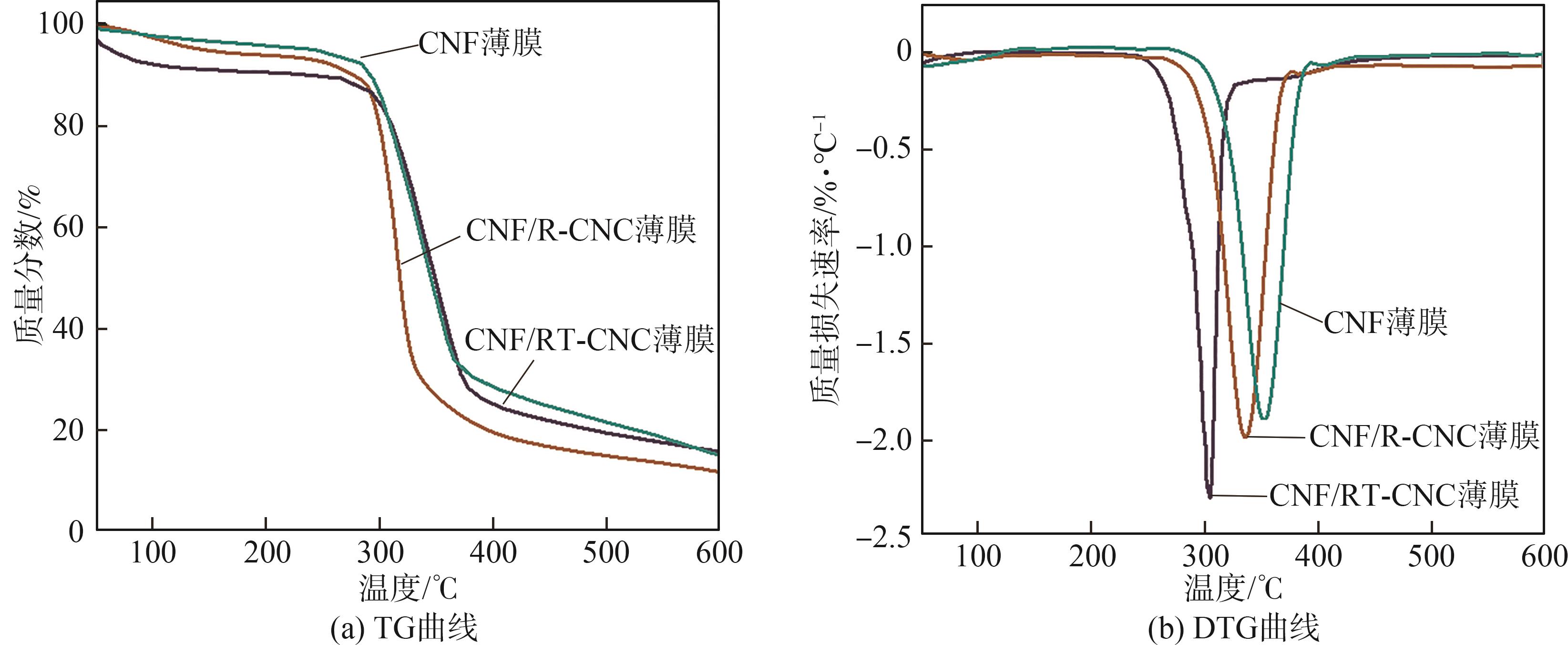

热稳定性能是薄膜的一项重要参数。

图6 CNF、 CNF/R-CNC和CNF/RT-CNC薄膜的TG和DTG曲线

Fig. 6 TG and DTG curves of CNF, CNF/R-CNC, and CNF/RT-CNC films

3.1 本研究以漂白硫酸盐竹浆为原料,通过硫酸水解法及高强超声处理获得具有中空环状拓扑形貌的纤维素纳米晶体(RT-CNC),通过原子力显微镜(AFM)和透射电子显微镜(TEM)观察到,RT-CNC具有明显中空特征的环状拓扑形貌。

3.2 利用真空抽滤法制备了纤维素纳米纤丝(CNF)/RT-CNC薄膜。傅里叶变换红外光谱(FT-IR)及X射线衍射(XRD)分析结果表明,RT-CNC成膜过程中化学结构并未改变且保持纤维素Ⅰ结晶结构。

3.3 CNF/RT-CNC薄膜的透气度为6.70 µm/(Pa·s),相较于CNF薄膜(2.50 µm/(Pa·s))和CNF/R-CNC薄膜(4.13 µm/(Pa·s))分别提高了168%和62.2%,表明RT-CNC的“位阻致孔”效应使得薄膜的透气性能提高。热重分析结果表明,CNF/RT-CNC薄膜的热降解性能最佳。

参考文献

Xu Y, Xu Y, Chen H, et al. Redispersion of Dried Plant Nanocellulose: A Review[J]. Carbohydrate Polymers, 2022, 294: 119830-119848. [百度学术]

Sinquefield S, Ciesielski P N, Li K, et al. Nanocellulose Dewatering and Drying: Current State and Future Perspectives[J]. ACS Sustainable Chemistry & Engineering, 2020, 8(26): 9601-9615. [百度学术]

徐永建, 高敏兰, 候柯帆, 等. 纳米纤维素分散性及再分散性最新研究进展[J]. 中国造纸, 2021, 40(11): 126-133. [百度学术]

XU Y J, GAO M L, HOU K F, et al. Recent Research Progress on Dispersibility and Redispersibility of Nanocellulose[J]. China Pulp & Paper, 2021, 40(11): 126-133. [百度学术]

Giorgio L D, Martín L, Salgado P R, et al. Synthesis and Conservation of Cellulose Nanocrystals[J]. Carbohydrate Polymers: Scientific and Technological Aspects of Industrially Important Polysaccharides, 2020, 238: 116187-116197. [百度学术]

Silva L E, dos Santos A d A, Torres L, et al. Redispersion and Structural Change Evaluation of Dried Microfibrillated Cellulose[J]. Carbohydrate Polymers, 2021, 252: 117165-117176. [百度学术]

吕天艺, 张书敏, 陈媛, 等. 不同形态纳米纤维素的制备方法研究进展[J]. 食品与发酵工业, 2021, 11(8): 1-11. [百度学术]

LYU T Y, ZHANG S M, CHEN Y, et al. Recent Research Progress on Dispersibility and Redispersibility of Nanocellulose[J]. Food and Fermentation Industries, 2021, 11(8): 1-11. [百度学术]

Zhang Y, Kuga S, Wu M. Cellulose Nanosheets Formed by Mild Additive-free Ball Milling[J]. Cellulose, 2019, 26(5): 3143-3153. [百度学术]

Xie J, Liu S. A Review of Hydrophobic Nanocellulose and Its Applications[J]. Paper and Biomaterials, 2021, 6(2): 35-42. [百度学术]

Hossain K M Z, Calabrese V, Silva M A d, et al. Microstructural, Thermal, Crystallization, and Water Absorption Properties of Films Prepared from Never‐dried and Freeze‐dried Cellulose Nanocrystals[J]. Macromolecular Materials and Engineering, 2021, 306(1): 2000462-2000474. [百度学术]

Trache D, Tarchoun A F, Derradji M, et al. Nanocellulose: From Fundamentals to Advanced Applications[J]. Frontiers in Chemistry, 2020, 8: 392-408. [百度学术]

Xu Y, Gao M, Zhang Y, et al. Cellulose Hollow Annular Nanoparticles Prepared from High-intensity Ultrasonic Treatment[J]. ACS Nano, 2022, 16(6): 8928-8938. [百度学术]

Greiner A, Wendorff J H. Electrospinning: A Fascinating Method for the Preparation of Ultrathin Fibers[J]. Angewandte Chemie International Edition, 2017, 38(42): 5670-5703. [百度学术]

Rojas-Lema S, Nilsson K, Trifol J, et al. Faba Bean Protein Films Reinforced with Cellulose Nanocrystals as Edible Food Packaging Material[J]. Food Hydrocolloids, 2021, 121(7): 107019-107028. [百度学术]

Nguyen S V, Lee B-K. PVA/CNC/TiO2 Nanocomposite for Food-Packaging: Improved Mechanical, Uv/Water Vapor Barrier, and Antimicrobial Properties[J]. Carbohydrate Polymers, 2022, 298: 120064-120075. [百度学术]

Kang S, Xiao Y, Guo X, et al. Development of Gum Arabic-based Nanocomposite Films Reinforced with Cellulose Nanocrystals for Strawberry Preservation[J]. Food Chemistry, 2021, 350(7): 129199-129210. [百度学术]

He M, Chen H, Zhang X, et al. Construction of Novel Cellulose/Chitosan Composite Hydrogels and Films and Their Applications[J]. Cellulose, 2018, 25(3): 1-10. [百度学术]

Aguilar-Sanchez A, Jalvo B, Mautner A, et al. Waterborne Nanocellulose Coatings for Improving the Antifouling and Antibacterial Properties of Polyethersulfone Membranes[J]. Journal of Membrane Science, 2020, 620: 118842-118853. [百度学术]

Nigmatullin R, Johns M A, Muñoz-García J C, et al. Hydrophobization of Cellulose Nanocrystals for Aqueous Colloidal Suspensions and Gels[J]. Biomacromolecules, 2020, 21(5): 1812-1823. [百度学术]

Li L, Tao H, Wu B, et al. Triazole End-grafting on Cellulose Nanocrystals for Water-redispersion Improvement and Reactive Enhancement to Nanocomposites[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(11): 14888-14900. [百度学术]

Du P, Xu Y, Shi Y, et al. Preparation and Shape Change of Silver Nanoparticles (AgNPs) Loaded on the Dialdehyde Cellulose by in-Situ Synthesis Method[J]. Cellulose, 2022, 29(12): 6831-6843. CPP [百度学术]