摘要

本研究通过改变HO·与O

蒸煮和漂白之间采用氧脱木质素被认为是进一步脱除纸浆中残余木质素的最有效方法,具有可降低浆料卡伯值、减少后续漂段化学品消耗等诸多优

氧脱木质素体系是一个多种物质参与的木质素降解溶出过程,在脱木质素的过程中,氧自由基O

基于上述综合考量,本研究首次尝试通过改变HO·与O

本研究以硫酸盐竹浆为研究对象,自制了KCF-10型压力反应釜,设计单因素实验,探讨NaOH用量、反应温度、反应时间等因素对漂白效果的影响,优化了单段氧脱木质素的工艺条件,在此基础上,通过添加不同助剂进行氧脱木质素强化的对比实验,找出对氧脱木质素较为有效的助剂,探讨对脱木质素率的提高和选择性的改善。

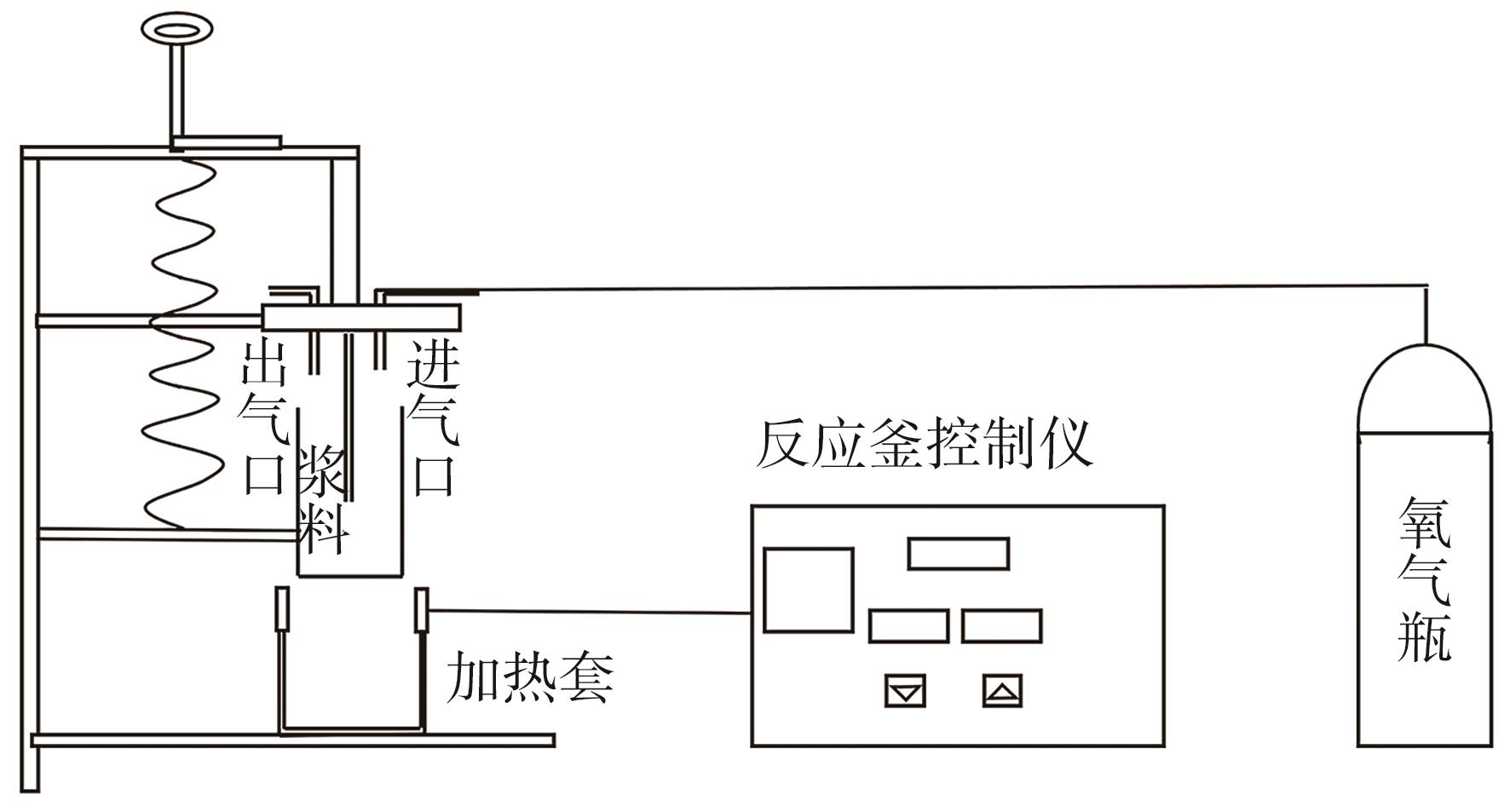

中浓纸浆氧脱木质素反应实验平台包括氧气瓶、KCF-10型压力反应釜、反应釜控制仪,见

图1 中浓纸浆氧脱木质素反应实验装置

Fig. 1 Flow chart of the experimental for the oxygen delignification reaction of medium consistency pulp

实验所用化学试剂见

| 试剂 | 分子式 | 规格 | 生产厂家 |

|---|---|---|---|

| 氢氧化钠 | NaOH | AR | 广州化学试剂厂 |

| 硫酸镁 | MgSO4 | AR | 广州化学试剂厂 |

| 过氧化氢 | H2O2 | AR | 广州化学试剂厂 |

| 蒽醌(AQ) | C14H8O2 | AR | 上海试剂厂 |

| 硝酸钠 | NaNO3 | GR | 广州化学试剂厂 |

| 助剂S | 实验室自制 |

取90 g绝干硫酸盐竹浆,加入一定量NaOH和MgSO4,并调节浆浓至10%,在聚乙烯塑料袋中反复揉搓,使化学药品与竹浆混合均匀后移入压力反应釜中,将转速调至180 r/min,反应釜加热套温度升至所需的温度后,通入一定压力的氧气,提高转速至300 r/min并保持3 min,然后将转速降低至180 r/min,并反应至设定时间。每次氧脱木质素反应结束后,用定量水洗涤。

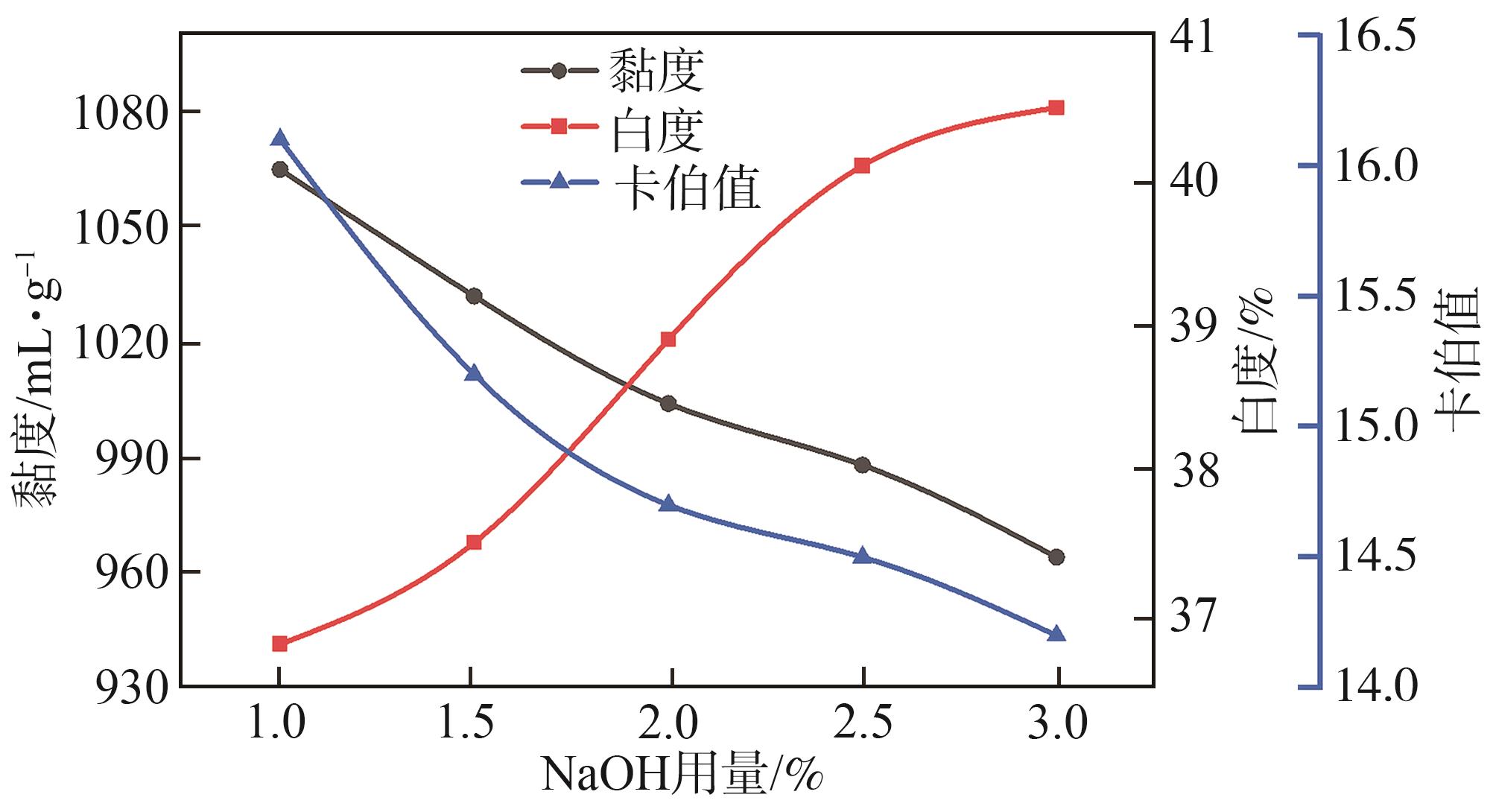

在氧脱木质素的过程中,氧气是在碱性的条件下与纸浆中的木质素发生反应,使木质素氧化降解溶出。碱可以中和氧气与木质素和碳水化合物反应时生成有机酸,促进脱木质素进程。因此,NaOH用量对氧脱木质素过程的影响显著,会直接影响氧脱木质素的初始阶段、后续阶段和碳水化合物的降

图2 NaOH用量对纸浆白度、黏度和卡伯值的影响

Fig.2 Effect of NaOH dosage on pulp whiteness, viscosity, and Kappa value

注 MgSO4用量0.5%、温度90 ℃、反应时间60 min、氧压0.5 MPa、浆浓10%。

从

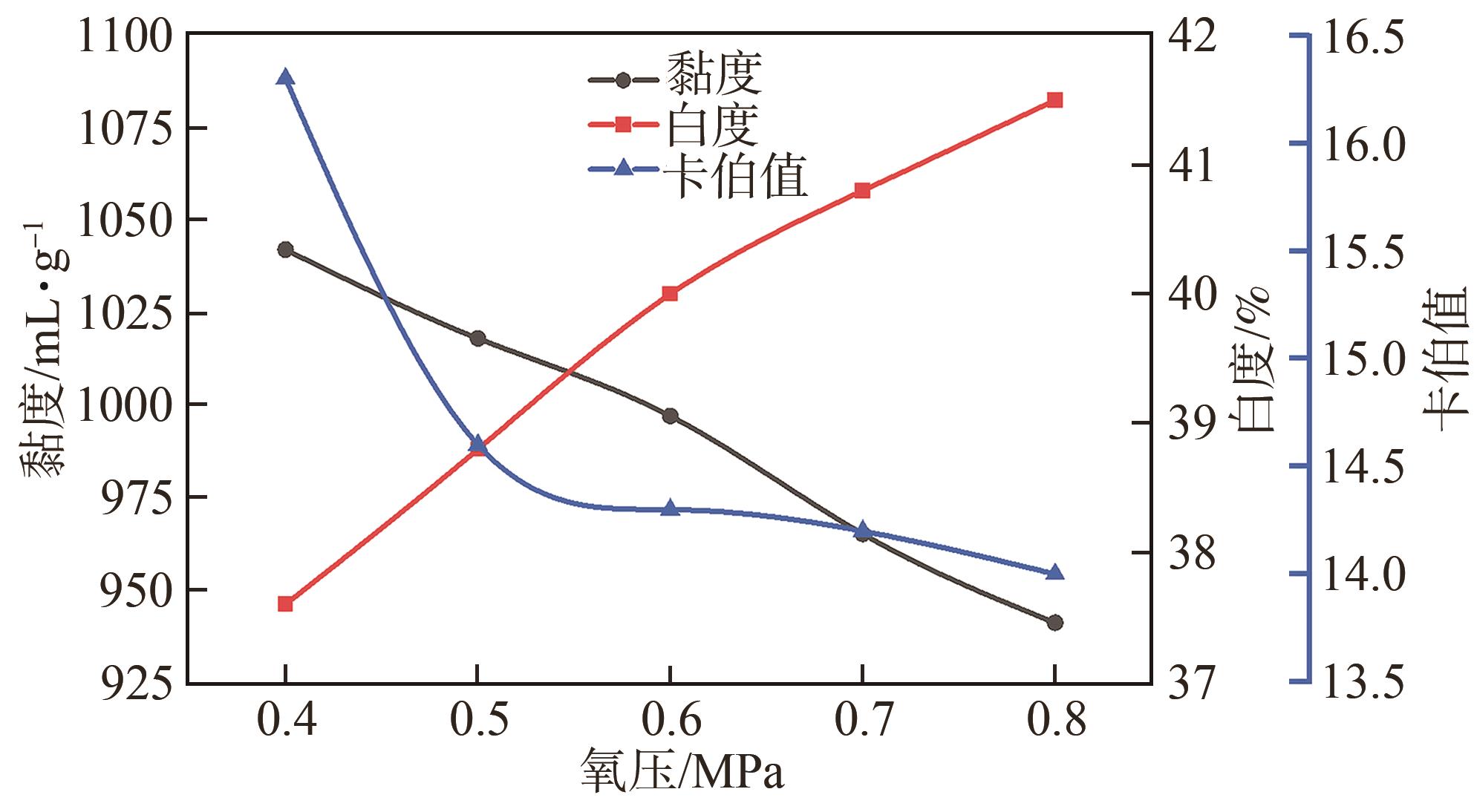

图3 氧压对纸浆白度、黏度和卡伯值的影响

Fig. 3 Effect of oxygen pressure on pulp whiteness, viscosity, and Kappa value

注 MgSO4用量0.5%、NaOH用量2%、温度90 ℃、反应时间60 min、浆浓10%。

当氧压为0.5~0.8 MPa时,脱木质素率增加缓慢,黏度急剧下降,这是因为氧脱木质素选择性不佳,氧脱木质素的同时也会氧化降解碳水化合物,导致纸浆黏度不断下降。综上所述,当氧压增大到一定程度时,脱木质素效果不明显,过高的氧压还会对设备的要求更高,增加成本。因此在本研究中,氧压控制在0.5 MPa较为适宜。

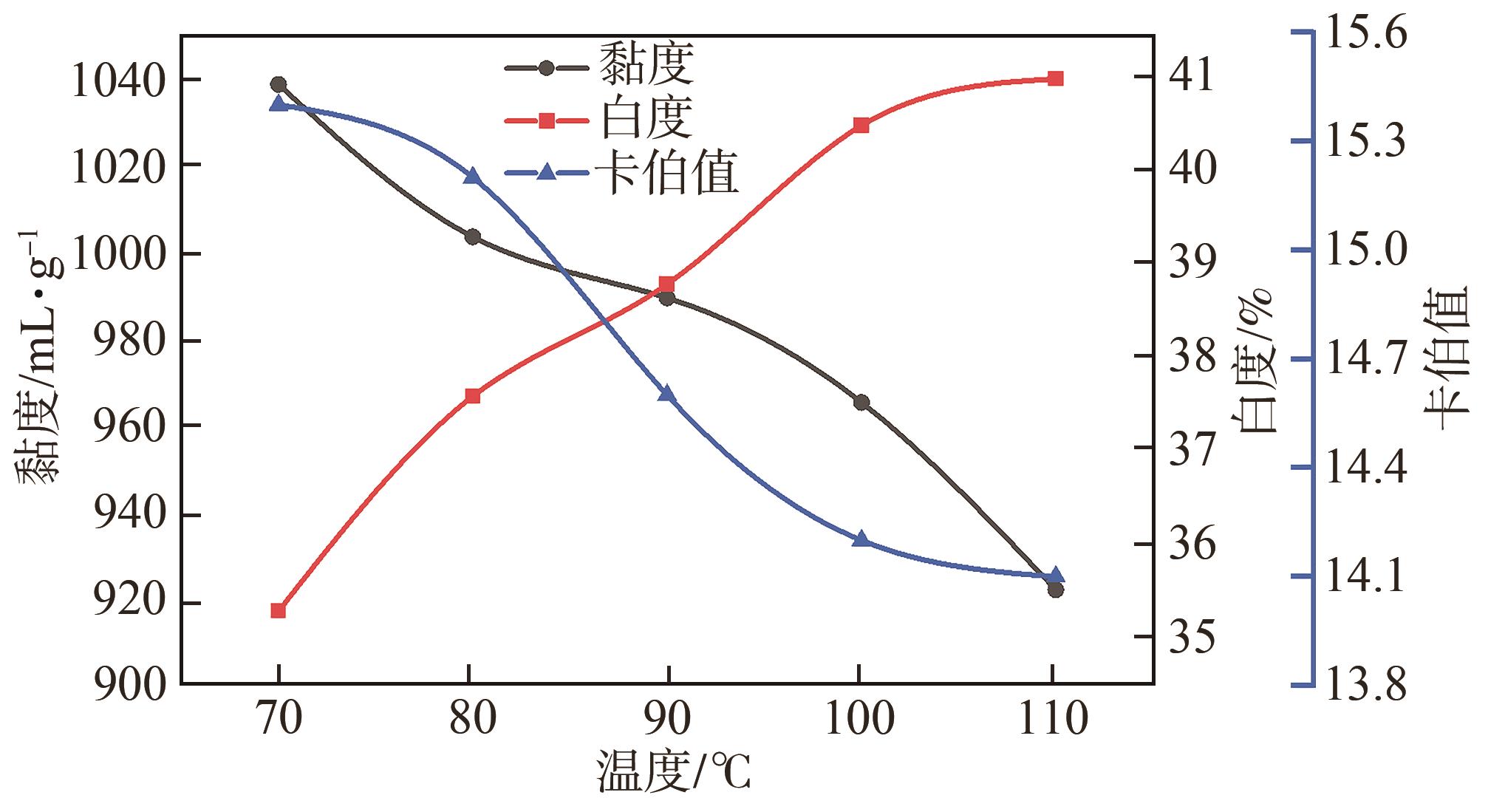

图4 温度对纸浆白度、黏度和卡伯值的影响

Fig. 4 Effect of temperature on pulp whiteness, viscosity, and Kappa value

注 MgSO4用量0.5%、NaOH用量2%、氧压0.5 MPa、反应时间60 min、浆浓10%。

由2.1实验数据可知,在未添加助剂的氧脱木质素过程中较适宜的工艺条件为:MgSO4用量0.5%、NaOH用量2%、氧压0.5 MPa、反应时间60 min、温度90 ℃、浆浓10%。在此工艺条件下,主要探讨了添加不同助剂及其用量对氧脱木质素的影响。

| H2O2用量/% | 白度/% | 黏度/mL· | 卡伯值 | 脱木质素率/% | 黏度降低率/% | 脱木质素选择性 |

|---|---|---|---|---|---|---|

| 0 | 38.9±0.03 | 1004±0.11 | 14.7±0.13 | 42.8 | 11.9 | 3.5 |

| 0.5 | 41.3±0.02 | 998±0.16 | 14.0±0.14 | 45.5 | 12.5 | 3.6 |

| 1.0 | 43.4±0.02 | 994±0.20 | 12.8±0.10 | 50.1 | 12.8 | 3.9 |

| 3.0 | 47.1±0.13 | 969±0.18 | 12.3±0.06 | 52.1 | 15.0 | 3.5 |

| 5.0 | 48.5±0.05 | 943±0.23 | 11.8±0.03 | 54.1 | 17.3 | 3.1 |

注 MgSO4用量0.5%、NaOH用量2%、氧压0.5 MPa、反应时间60 min、浆浓10%,表4~表7同。

根据氧气与木质素的反应机理可知,氧气在与木质素反应过程中能够和某些组分反应生成H2O2,因此,在氧脱木质素过程中,实际上存在着木质素与H2O2之间的反应,H2O2中的活性基团为HO

| NaNO3/% | 白度/% | 黏度/mL· | 卡伯值 | 脱木质素率/% | 黏度降低率/% | 脱木质素选择性 |

|---|---|---|---|---|---|---|

| 0 | 38.9±0.03 | 1004±0.11 | 14.7±0.13 | 42.8 | 11.9 | 3.5 |

| 0.5 | 39.6±0.16 | 997±0.26 | 14.4±0.02 | 44.0 | 12.5 | 3.5 |

| 1.0 | 42.5±0.12 | 996±0.13 | 13.8±0.15 | 46.3 | 12.6 | 3.7 |

| 3.0 | 43.1±0.07 | 984±0.20 | 13.5±0.23 | 47.4 | 13.7 | 3.5 |

| 5.0 | 43.9±0.11 | 976±0.11 | 13.2±0.01 | 48.6 | 14.4 | 3.4 |

助剂S用量对氧脱木质素的影响如

| 助剂S/% | 白度/% | 黏度/mL· | 卡伯值 | 脱木质素率/% | 黏度降低率/% | 脱木质素选择性 |

|---|---|---|---|---|---|---|

| 0 | 38.9±0.03 | 1004±0.11 | 14.7±0.13 | 42.8 | 11.9 | 3.5 |

| 0.5 | 42.5±0.04 | 991±0.37 | 12.5±0.15 | 51.4 | 13.1 | 3.9 |

| 1.0 | 47.7±0.06 | 986±0.15 | 10.9±0.09 | 57.3 | 13.5 | 4.2 |

| 3.0 | 48.2±0.07 | 971±0.18 | 10.5±0.04 | 59.1 | 14.8 | 4.0 |

| 5.0 | 48.9±0.15 | 962±0.08 | 10.3±0.13 | 59.9 | 15.6 | 3.8 |

AQ在碱法蒸煮中是一种重要的助剂,可以加快木质素的脱除,保护碳水化合物,

| AQ/% | 白度/% | 黏度/mL· | 卡伯值 | 脱木质素率/% | 黏度降低率/% | 脱木质素选择性 |

|---|---|---|---|---|---|---|

| 0 | 38.9±0.03 | 1004±0.11 | 14.7±0.13 | 42.8 | 11.9 | 3.5 |

| 0.5 | 38.3±0.05 | 996±0.23 | 14.9±0.02 | 42.0 | 12.6 | 3.3 |

| 1.0 | 38.0±0.11 | 987±0.15 | 15.0±0.22 | 41.6 | 13.4 | 3.1 |

| 3.0 | 37.8±0.02 | 974±0.15 | 15.3±0.14 | 40.5 | 14.6 | 2.8 |

| 5.0 | 37.6±0.08 | 967±0.09 | 15.4±0.05 | 40.1 | 15.2 | 2.6 |

在上述实验的基础上,选出NaNO3、H2O2、助剂S、AQ用量为1.0%时对氧脱木质素的影响进行对比探究,结果见

| 试剂名称 | 白度/% | 黏度/mL· | 卡伯值 | 脱木质素率/% | 黏度降低率/% | 脱木质素选择性 |

|---|---|---|---|---|---|---|

| 未添加 | 38.9±0.03 | 1004±0.11 | 14.7±0.13 | 42.8 | 11.9 | 3.5 |

| H2O2 | 43.4±0.02 | 994±0.20 | 12.8±0.10 | 50.1 | 12.8 | 3.9 |

| NaNO3 | 42.5±0.12 | 996±0.13 | 13.8±0.15 | 46.3 | 12.6 | 3.7 |

| AQ | 38.0±0.11 | 987±0.15 | 15.0±0.22 | 41.6 | 13.4 | 3.1 |

| 助剂S | 47.7±0.06 | 986±0.15 | 10.9±0.09 | 57.3 | 13.5 | 4.2 |

从

氧脱木质素段是蒸煮和后续漂白段之间的过渡阶段,工艺关键,直接影响到后续浆料的可漂性、药品的消耗量、生产效率、原料的利用率及生产成本,传统的单端氧脱木质素率一般控制在45%以内,超过45%就存在纤维被严重降解等问

3.1 从用碱量、温度等工艺对单段氧脱木质素进行了工艺优化实验,得到氧脱木质素的最佳工艺条件为:NaOH用量2%、温度90 ℃、反应时间60 min、MgSO4用量0.5%、氧压0.5 MPa、浆浓10%。

3.2 在最佳氧脱木质素条件下,随H2O2的用量在0.5%~5.0%内增加,脱木质素率一直呈现上升趋势,从42.8%增加至54.1%,同时黏度也不断降低。

3.3 在最佳氧脱木质素条件下,随NaNO3用量的增加,纸浆的脱木质素率一直呈上升趋势,当NaNO3的用量为1.0%时,脱木质素的选择性达到了3.7,与常规氧脱木质素的选择性3.5相比,提高了0.2个单位。

3.4 在最佳氧脱木质素条件下,对比H2O2和NaNO3,助剂S的强化效果更为显著,当助剂S用量为1.0%时,脱木质素率从42.8%增加至57.3%,提高了14.5个百分点,同时黏度也损失较小。

3.5 在最佳氧脱木质素条件下,随蒽醌的增加,纸浆的脱木质素率及选择性呈下降趋势,当蒽醌用量为1.0%时,纸浆的选择性从3.5下降至3.1,蒽醌的加入没有起到加速脱木质素和保护碳水化合物作用。

3.6 在最佳氧脱木质素条件下,4种不同的助剂H2O2、NaNO3、蒽醌、助剂S进行对比,其中实验室自制助剂S的效果最为显著,蒽醌的加入并不能有效地改善脱木质素率。

参 考 文 献

刘祝兰, 熊林根, 曹云峰. 氧脱木质素效率的改善途径[J]. 纤维素科学与技术, 2012, 20(4): 53-64. [百度学术]

LIU Z L, XIONG L G, CAO Y F. Ways to improve the efficiency of oxygen delignification[J]. Cellulose Science and Technology, 2012, 20(4): 53-64. [百度学术]

Hassan E B M. Oxygen-peroxide (Eop) delignification and peroxide (P) bleaching of bagasse kraft pulp [J]. Journal of Scientific & Industrial Research, 2003, 62(7): 699-706. [百度学术]

Lapierre L, Berry R, Bouchard J. The effects of the order of chemical addition on the peroxide bleaching of an oxygen-delignified softwood kraft pulp [J]. Holzforschung 2000, 54(3): 279-286. [百度学术]

Sjogren B, Hook Pptac J. Extended oxygen delignification - The effect of pretreatments and process conditions[C]// International Pulp Bleaching Conference, 2000: 89-96. [百度学术]

Steffes F, Bokstrom M, Norden S, et al. Pulp yield improvements using two-stage, extended oxygen delignification[C]// Breaking the Pulp Yield Barrier Symposium, 1998: 183-195. [百度学术]

Van Heiningen A, Violette S. Selectivity improvement during oxygen delignification by adsorption of a sugar-based-polymer[J]. Journal of Pulp and Paper Science, 2003, 29(2): 48-53. [百度学术]

黄干强, 张 曾, 何翠萍, 等. 硫酸盐竹浆高压高温过氧化氢漂白 [J].中华纸业, 2003, 24(5): 28-30. [百度学术]

HUANG G Q, ZHANG Z, HE C P, et al. High pressure and high temperature hydrogen peroxide bleaching of bamboo sulfate pulp [J]. China Pulp & Paper Industry, 2003, 24(5): 28-30. [百度学术]

詹怀宇,张厚民.针叶木硫酸盐浆压力高温过氧化氢漂白的研究 [J]. 中国造纸, 1997,16(3):9-12. [百度学术]

ZHAN H Y, ZHANG H M. Study on Hydroperoxide Bleaching of Softwood Sulfate Pulp Under Pressure and High Temperature [J]. China Pulp & Paper, 1997,16(3):9-12. [百度学术]

王习文, 詹怀宇, 何 为, 等. 表面活性剂强化的氧脱木质素的研究 [J]. 中国造纸学报, 2023, 18(2): 47-50. [百度学术]

WANG X W, ZHAN H Y, HE W, et al. Surfactant-enhanced oxygen delignification of Lignin[J]. Transactions China Pulp and Paper, 2023, 18(2): 47-50. [百度学术]

江守乐, 詹怀宇, 李建文, 等.硫酸盐竹浆助剂强化的氧脱木质素 [J]. 中华纸业, 2008,29(10): 22-25. [百度学术]

JIANG S L, ZHAN H Y, LI J W, et al. Oxygen delignification of bamboo pulp with sulfate additives[J]. China Pulp & Paper Industry, 2008,29(10): 22-25. [百度学术]

赵 建, 石淑兰, 胡惠仁, 等. 过氧酸预处理对杨木硫酸盐浆氧脱木质素的影响[J].中国造纸学报, 1997, 12(1): 35-43. [百度学术]

ZHAO J, SHI S L, HU H R, et al. Effect of Peroxy Acid Pretreatment on Oxygen Delignification of Poplar Sulfate Pulp[J]. Transactions of China Pulp and Paper, 1997, 12(1): 35-43. [百度学术]

关庆芳. 硫酸盐硬杂木浆助剂强化氧脱木质素的研究 [D]. 广州:华南理工大学, 2011. [百度学术]

GUAN Q F. Study on the enhancement of oxygen delignification with auxiliary for sulfate hardwood pulp [D]. Guangzhou: South China University of Technology, 2011. [百度学术]

谢先龙, 谢武飞, 许超超. 硫酸盐针叶木浆氧脱工艺研究 [J]. 造纸装备及材料, 2020, 49(4): 52-53,86. [百度学术]

XIE X L, XIE W F, XIE C C. Study on the oxygen stripping process of sulfate coniferous wood pulp[J]. Paper Equipment and Materials, 2020, 49(4): 52-53,86. [百度学术]

A GARWAL S B ,GENCO J M, COLE B J W, et al , Kinetics of oxygen delignification [J]. Joumal of Pulp and Paper Science, 1999, 25(10): 361-366. [百度学术]

VALCHEV I, VALCHEVA E, CHR ISTOVA E . Kinetics of oxygen delignification of hardwood kraft pulp [J]. Cellulose Chem Technol, 1999, 33: 303-366. [百度学术]

A Rodriguze , L Jimznez , J L Ferre . Use of oxygen in the delignification and bleaching of pulps [J]. Appita Journal, 2007, 60(1): 17-22. [百度学术]