摘要

本研究探讨了3种微纳米纤维复合滤纸在不同面流速及发尘浓度条件下的反吹性能,主要对初始过滤效率接近的湿法纤维复合滤纸、熔喷纤维复合滤纸和静电纺纤维复合滤纸的性能进行了对比研究。结果表明,在面流速11.1 cm/s、发尘浓度1 g/

空气滤清器是汽车发动机的重要部件,滤清器的作用是确保进入发动机气缸的空气质量。空气中含有固体颗粒物,一旦颗粒物随空气进入发动机,会对气缸、曲轴等部件造成磨损,降低发动机的使用效率与使用寿

反吹清灰常用在电厂、燃煤厂等工业除尘领域,脉冲喷吹气流在极短的时间内,从滤袋或滤筒上的喷吹孔中,以与过滤气流相反的方向喷入滤袋或滤筒,从而使过滤材料表面的粉尘脱落。工业除尘领域使用的过滤材料主要为聚苯硫醚(PPS)针刺滤袋、聚四氟乙烯(PTFE)覆膜滤袋等。为进一步改善滤袋或滤筒的反吹清灰效果,目前有较多团队对脉冲喷吹参数(如喷嘴参数、喷吹压力等)进行了研

货车、重型卡车及矿区用车的滤清器使用环境恶劣,环境空气中的粉尘浓度最高可达4~5 g/

本研究以湿法纤维复合滤纸、静电纺纤维复合滤纸、熔喷纤维复合滤纸为研究对象,对包括面流速、发尘浓度在内的反吹清灰性能的影响因素进行了探究,为发动机等领域自清洁式滤清器中滤纸的选用与研发提供参考依据。

本研究使用的是汽车发动机进气过滤系统中常用的3种滤纸,分别是湿法纤维复合滤纸(K01)、熔喷纤维复合滤纸(K02)、静电纺纤维复合滤纸(K03),K01和K02由广州华创化工材料科技开发有限公司提供,K03由广西华原过滤系统股份有限公司提供;ISO A2细灰12103-1,由美国PTI粉末技术公司提供。

使用YG142型手提式测厚仪按照标准GB/T 3820—1997测量滤纸厚度。使用荷兰Phenom G2 Pro Y型扫描电子显微镜(SEM)观察滤纸的表面形貌,通过Image J软件测量SEM图片中滤纸的物理结构,包括微纳米纤维层厚度、入流面纤维直径,每个样品测量100根纤维。按照GB/T 451.2—2002测量滤纸定量。使用瑞士FX3300-Ⅳ型透气度仪测试透气度。使用美国PMI CFP-1100-A型毛细管流动孔隙度仪测试平均孔径、最大孔径以及孔径分布。使用美国TSI 8130型气体透过自动测试台测试过滤效率。

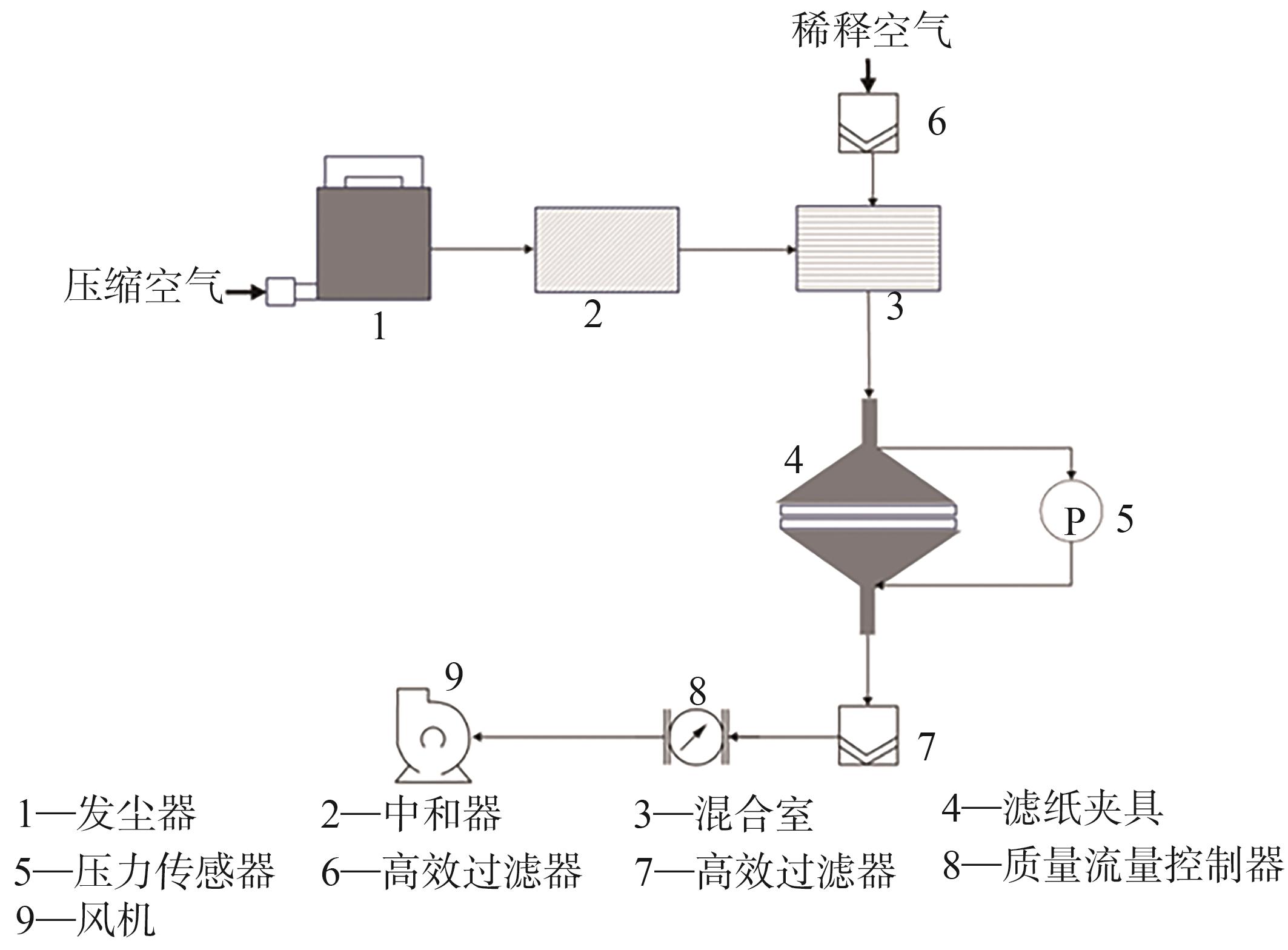

滤纸对A2灰的容尘性能测试系统如

图1 容尘测试台结构图

Fig. 1 Experiment structure of dust holding test

| (1) |

式中,DHC表示容尘量,g/

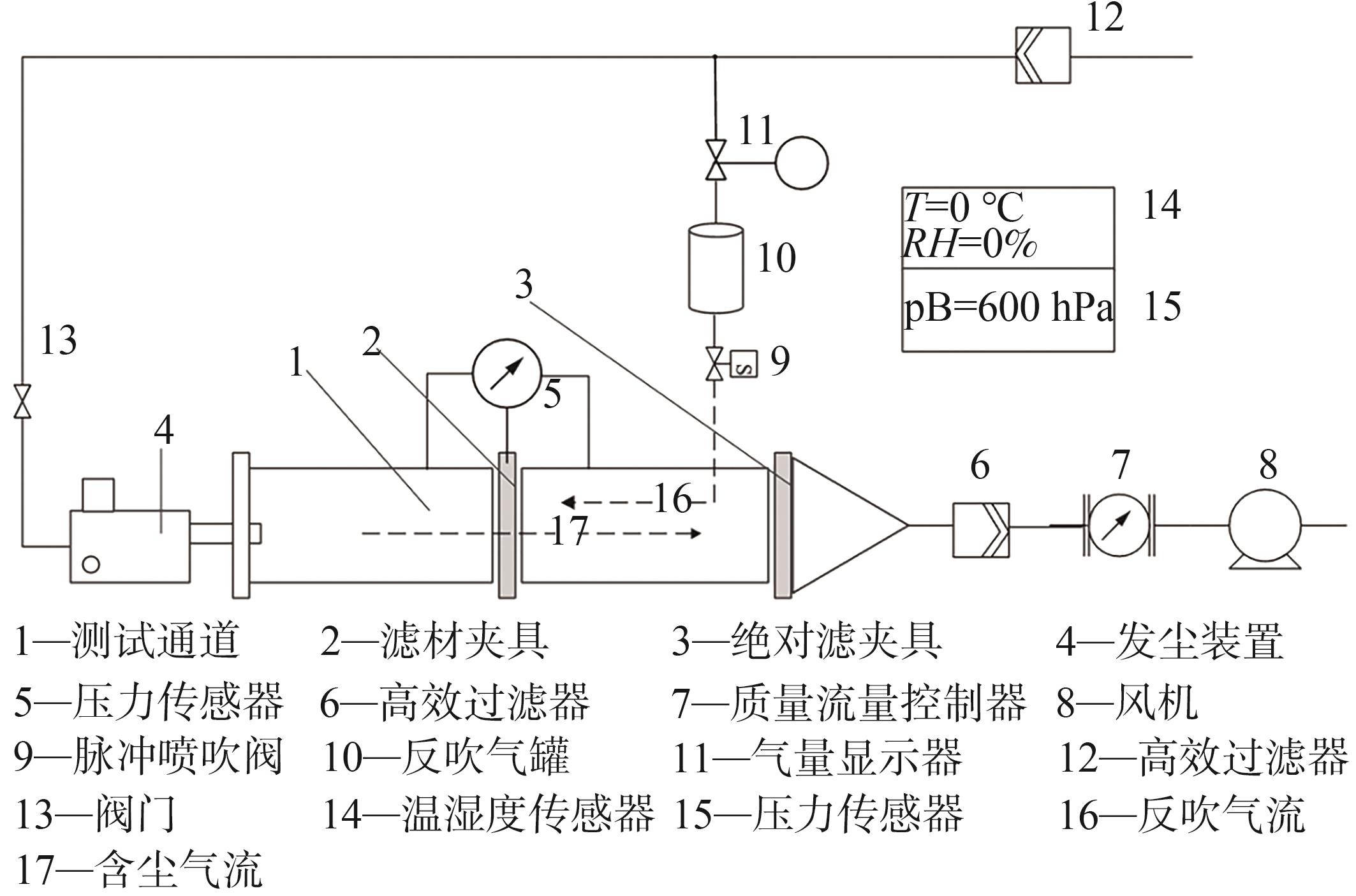

滤纸的反吹清灰测试系统如

图2 TOPAS AFC131测试台结构图

Fig. 2 Experiment structure of TOPAS AFC131

本研究中,参考容尘测试标准、实验台测试范围及高尘情况下的道路粉尘量,选择的测试标准流速与高流速分别为11.1与19.4 cm/s,标准发尘浓度与高发尘浓度分别为1与4 g/

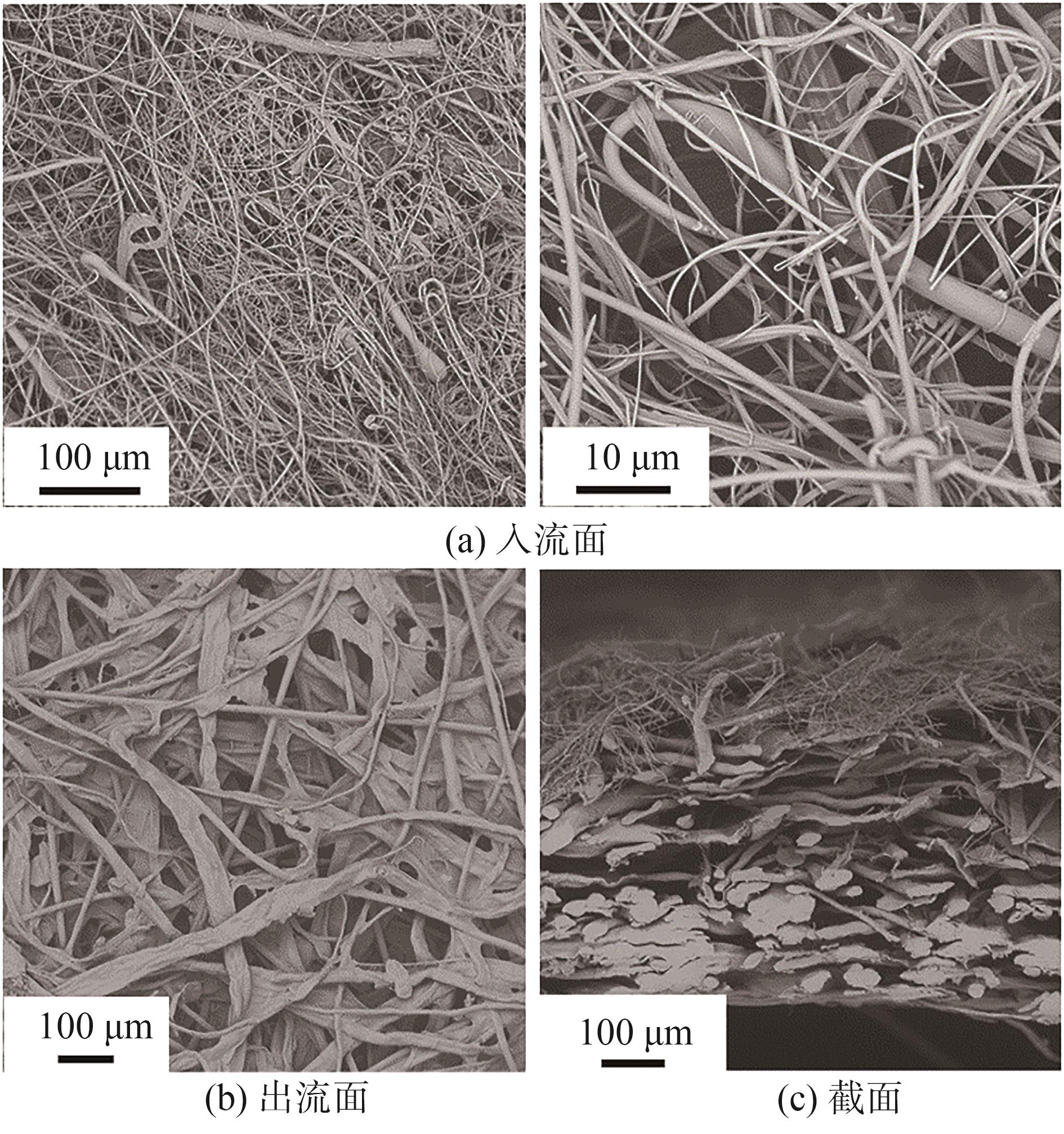

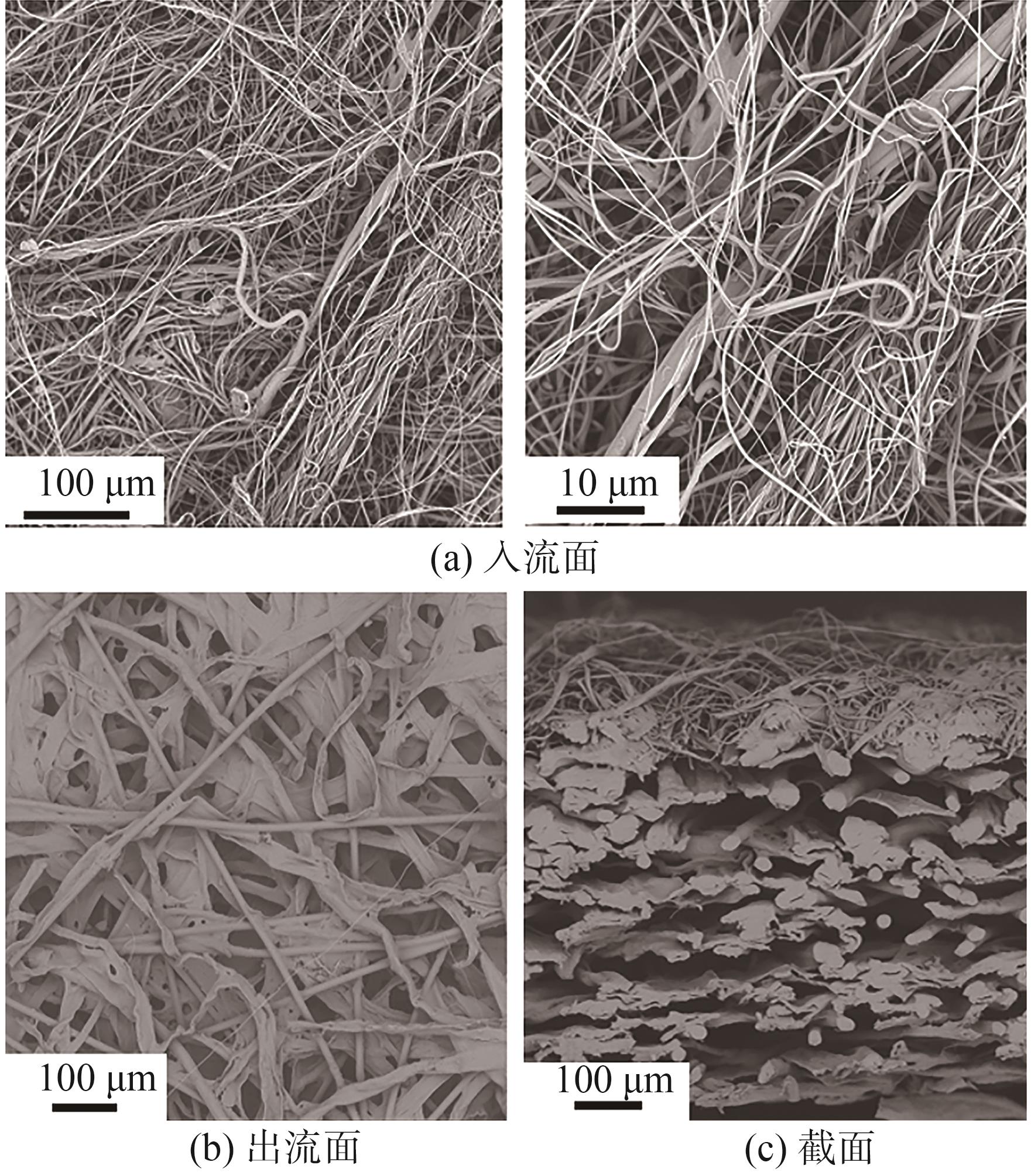

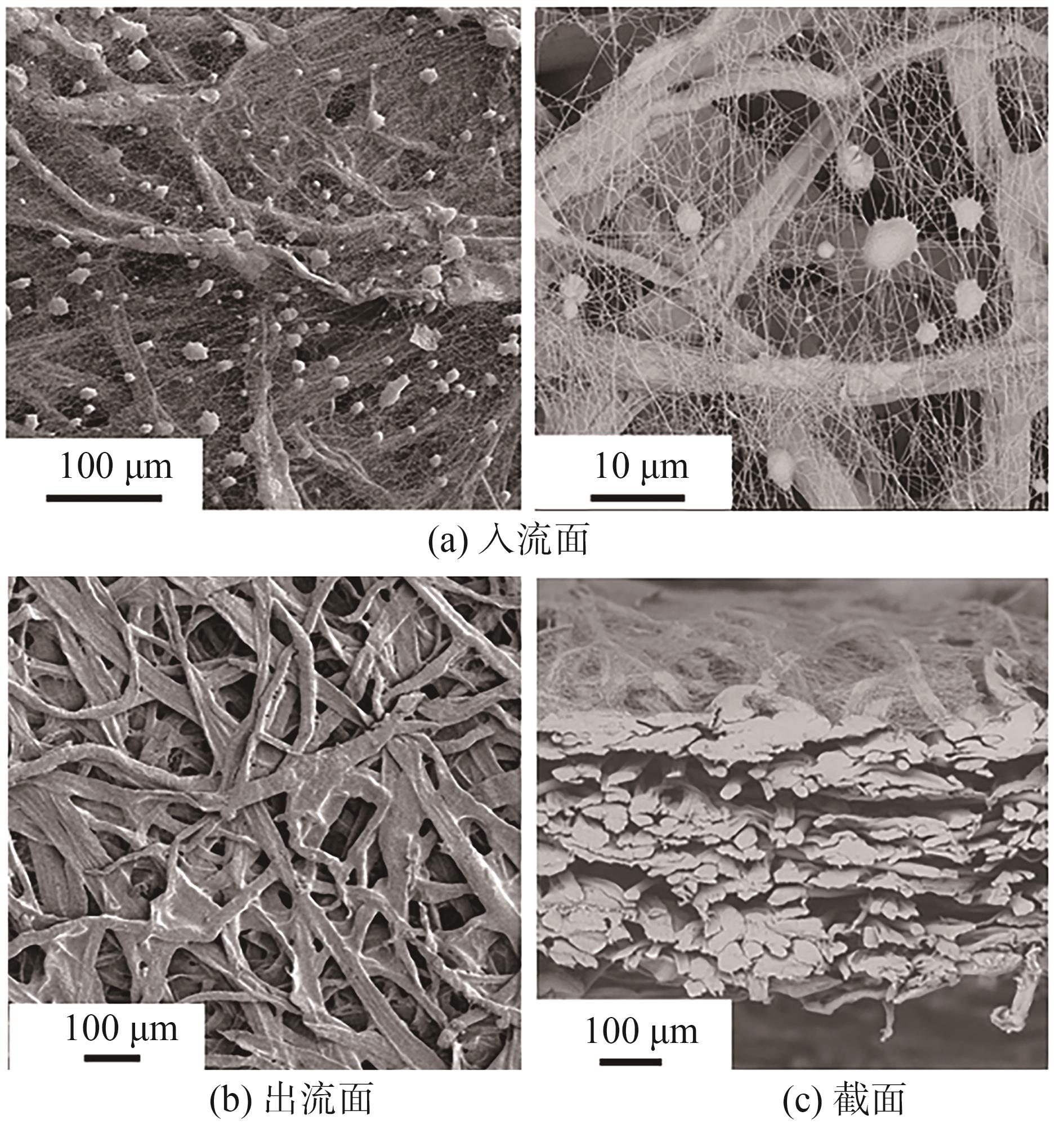

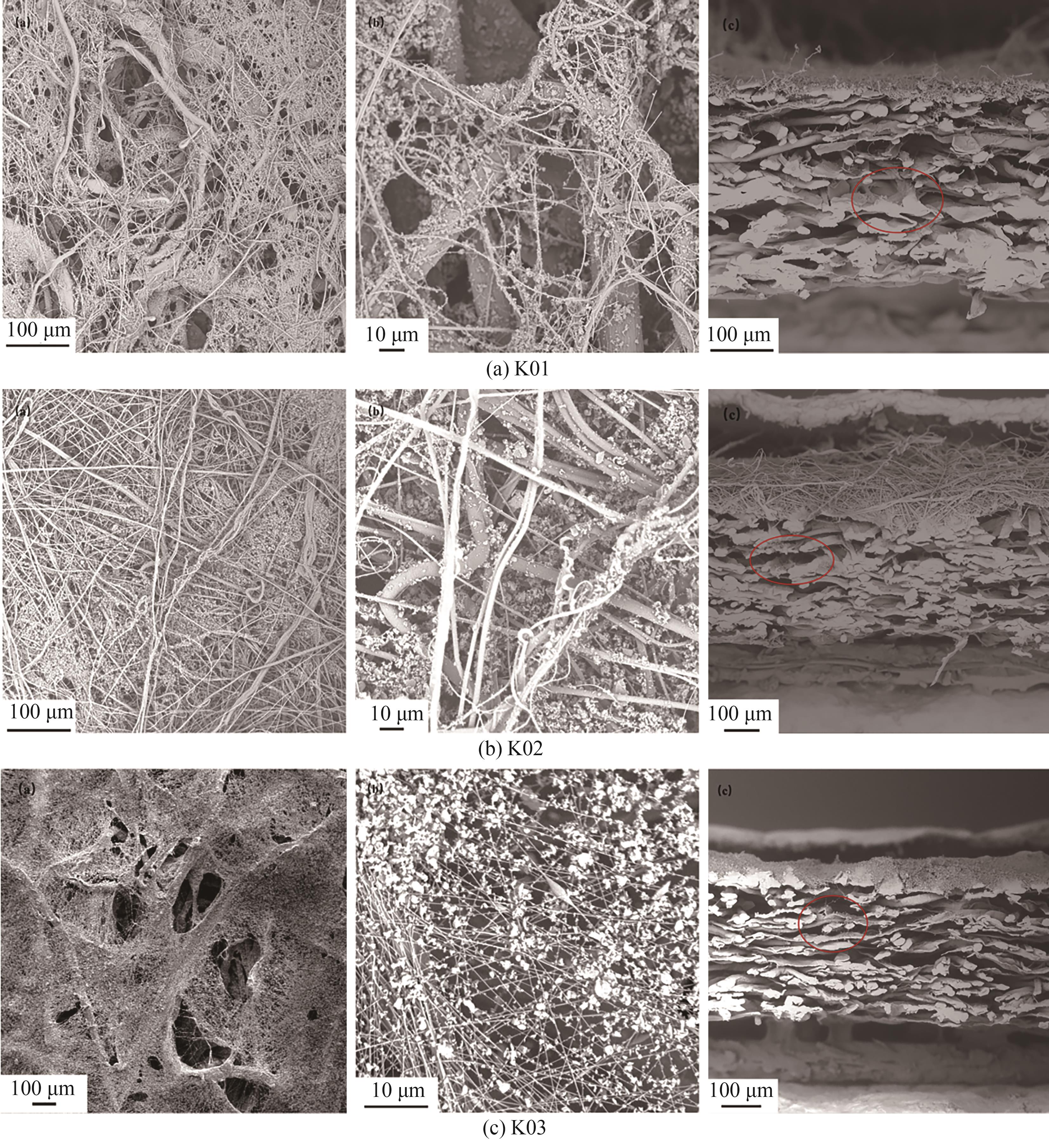

3种滤纸的入流面、出流面与截面的SEM图如

图3 K01入流面、出流面、截面SEM图

Fig. 3 SEM images of filter paper K01 inlet surface, outlet surface, and section

图4 K02入流面、出流面、截面SEM图

Fig. 4 SEM images of filter paper K02 inlet surface, outlet surface, and section

图5 K03入流面、出流面、截面SEM图

Fig. 5 SEM images of filter paper K03 inlet surface, outlet surface, and section

| 滤纸 | 微纳米纤维组成 | 厚度/mm | 微纳米层厚度/mm | 微纳米纤维直径/nm | ||

|---|---|---|---|---|---|---|

| 分布范围 | 平均值 | 标准偏差 | ||||

| K01 | 玻璃棉与天丝纤维 | 0.417 | 0.064 | 78~3246 | 590 | 428 |

| K02 | PP纤维 | 0.414 | 0.082 | 328~5166 | 1434 | 730 |

| K03 | PVDF纤维 | 0.262 | 0.001 | 90~365 | 186 | 63 |

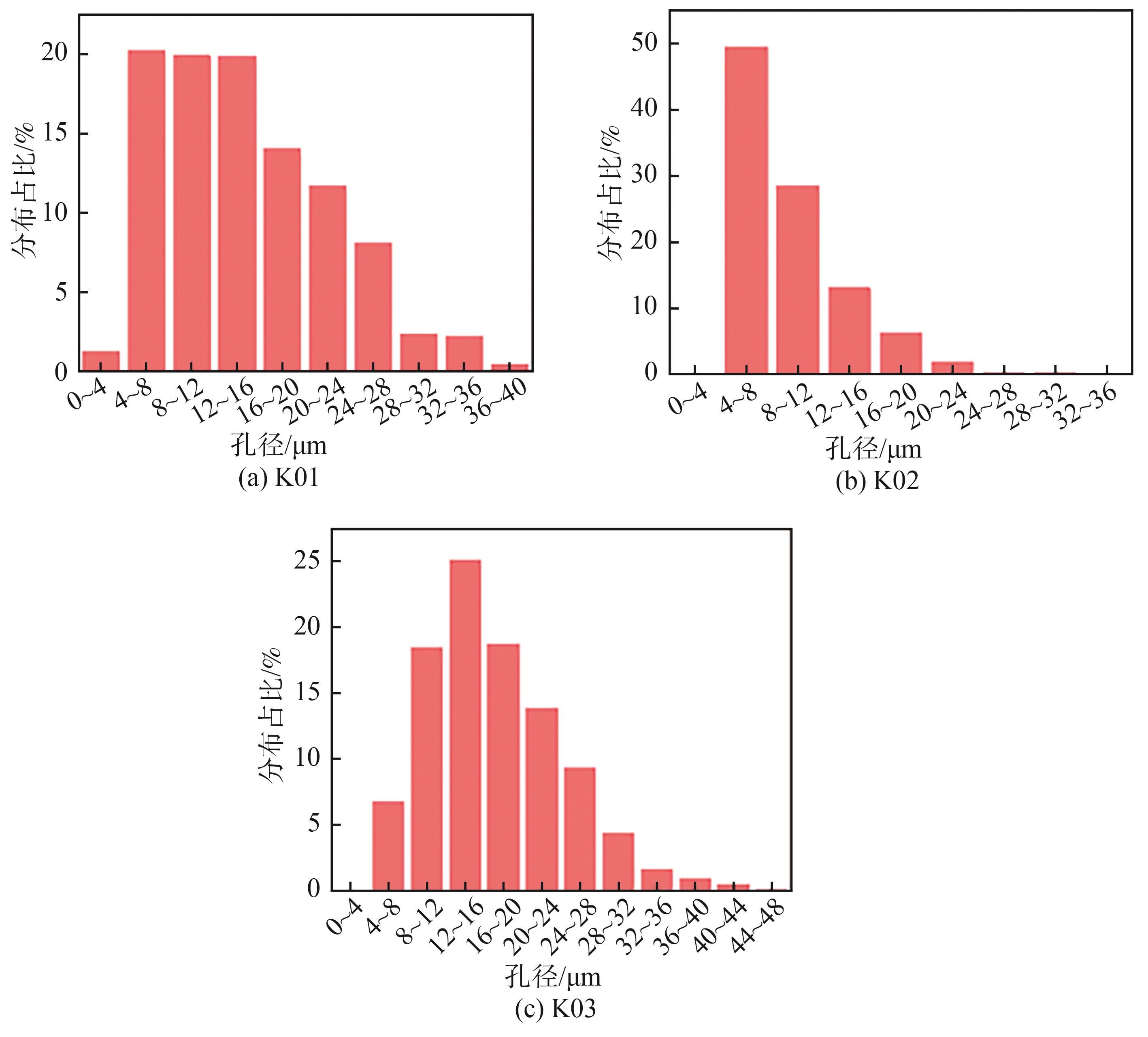

3种滤纸的基本性能测试结果如

| 滤纸 | 定量/g· | 透气度/mm· | 挺度/mN·m | 平均孔径/μm | 最大孔径/μm | 初始过滤效率/% |

|---|---|---|---|---|---|---|

| K01 | 126.7 | 202 | 4.40 | 13.5 | 39.9 | 40.0 |

| K02 | 136.6 | 256 | 4.33 | 8.1 | 32.1 | 44.4 |

| K03 | 86.4 | 275 | 1.09 | 16.0 | 45.1 | 42.6 |

图6 3种滤纸的孔径分布图

Fig. 6 Pore size distribution of three kinds of filter paper

| 滤纸 | 容尘量/g· |

|---|---|

| K01 | 85.3 |

| K02 | 84.8 |

| K03 | 64.1 |

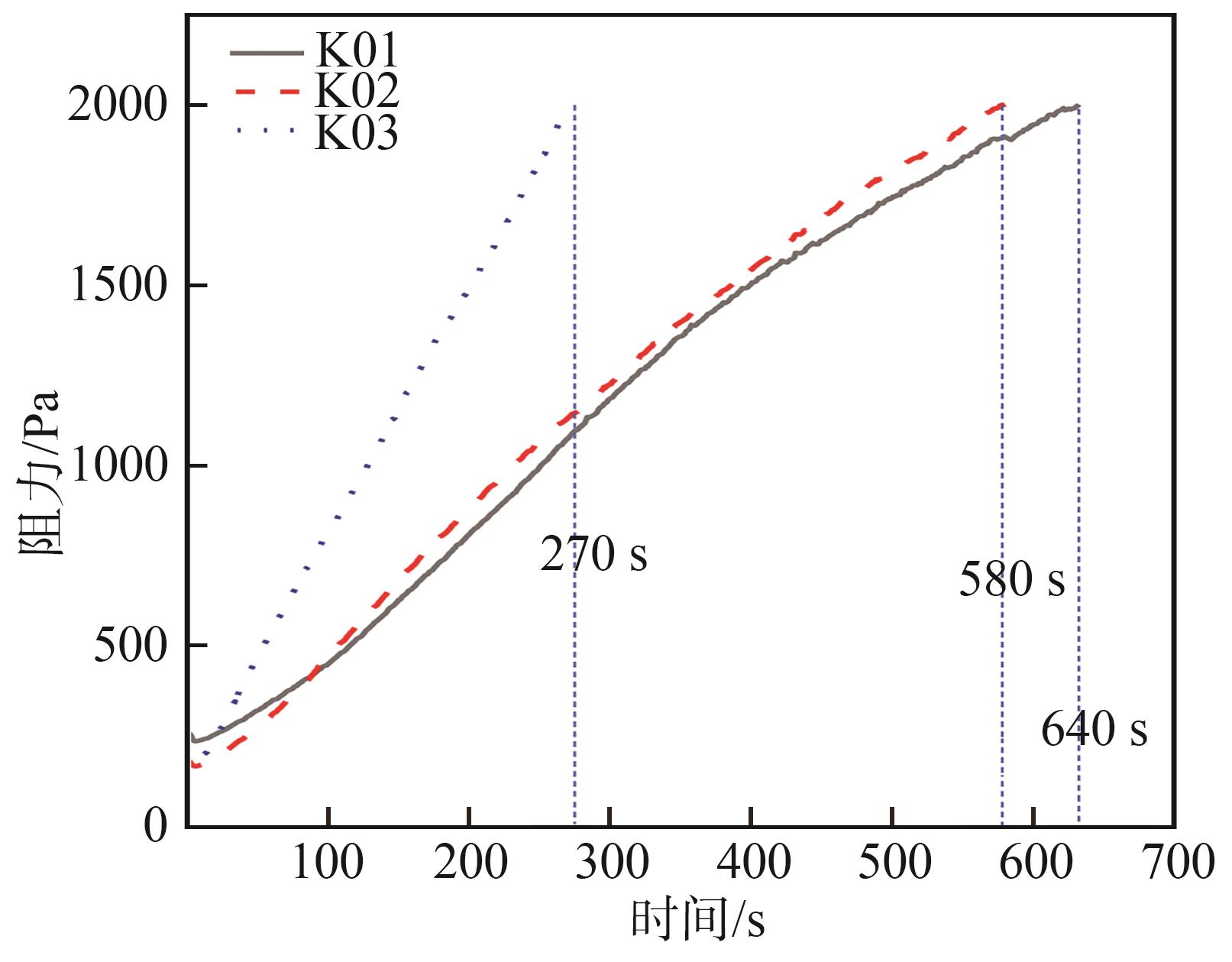

图7 3种滤纸容尘过程阻力曲线图

Fig. 7 Resistance curves of dust holding process of three kinds of filter paper

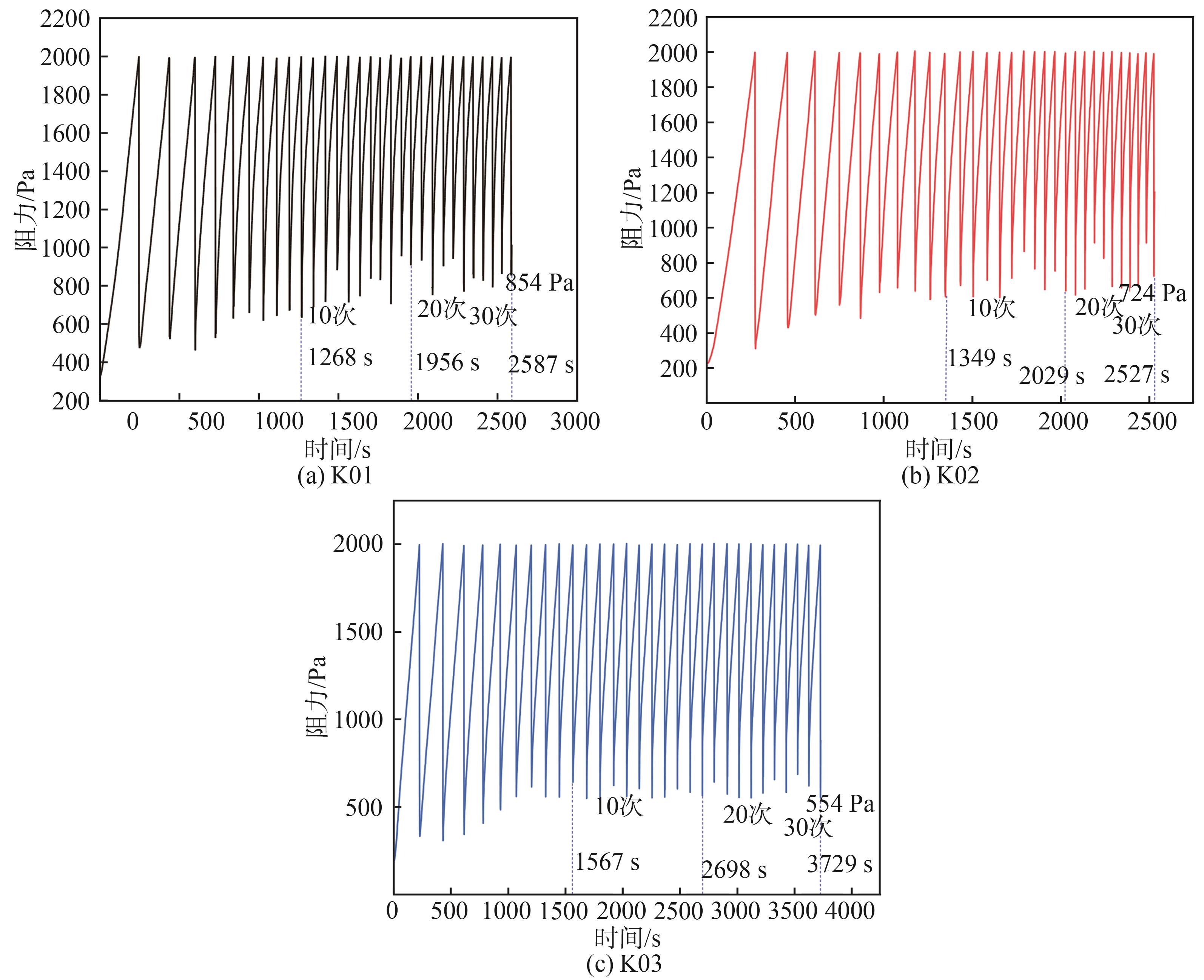

图8 3种滤纸反吹30次的实时阻力曲线图

Fig. 8 Real-time resistance curves of three kinds of filter paper back-blowing for 30 times

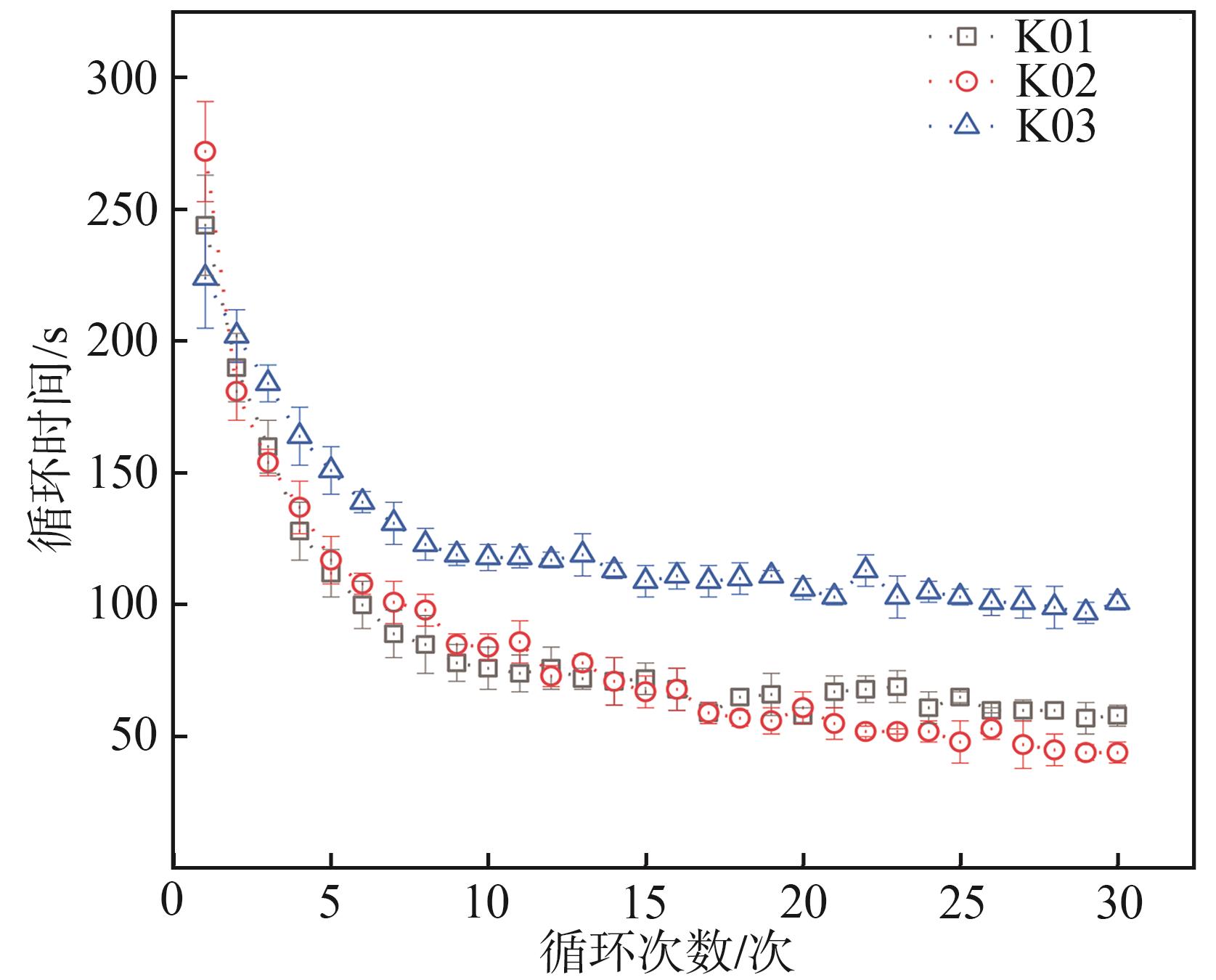

图9 3种滤纸的单次反吹循环时间曲线图

Fig. 9 Single back-blowing cycle time curves for three kinds of filter paper

| 滤纸 | 一次容尘用时/s | 30次反吹用时/s | 反吹用时∶一次容尘用时 |

|---|---|---|---|

| K01 | 640 | 2590 | 4.0 |

| K02 | 580 | 2530 | 4.4 |

| K03 | 270 | 3729 | 13.8 |

从

通过

图10 3种滤纸在不同面流速与不同发尘浓度下的30次反吹实时阻力曲线图

Fig. 10 Real-time resistance curves of three kinds of filter paper at diffenent kinds of surface flow rate and dust concentration

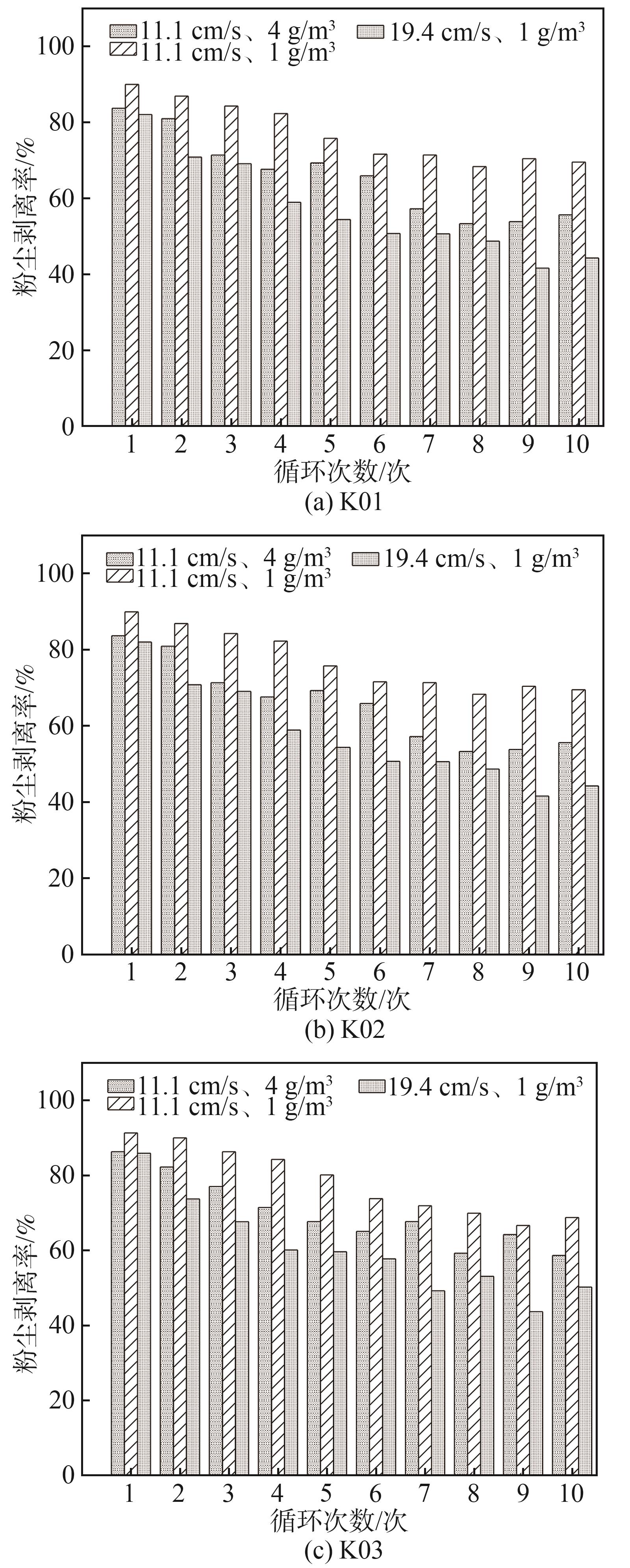

为了更直观地评价3种滤纸的反吹清灰性能,参照GB/T 6719—2009《袋式除尘器技术要求》,用粉尘剥离率来表示清灰时从滤纸上剥离的粉尘质量与清灰前试样上堆积的粉尘质量之比,剥离率计算见

| K =×100% | (2) |

式中,K为粉尘剥离率,%;P为清灰阻力(本研究中为2000 Pa),Pa;Pi为第i次清灰阻力,Pa;P0为洁净滤料阻力,Pa。

粉尘剥离率可以反映每一次反吹清灰后滤纸的阻力恢复程度,粉尘剥离率越高,阻力恢复的程度越好,滤纸可使用的时间可能会更长。

图11 3种滤纸在不同面流速与发尘浓度下的粉尘剥离率

Fig. 11 Dust stripping rate of three kinds of filter paper at different kinds of surface flow rate and dust concentration

为了探究3种滤纸反吹后的滤纸与颗粒物的结合情况,观察发尘浓度为1 g/

图12 3种滤纸反吹10次后的SEM图

Fig. 12 SEM images of three kinds of filter paper after 10 times of back-blowing

注 从左至右依次为入流面、入流面、截面。

本研究对3种初始过滤效率接近的湿法纤维复合滤纸、熔喷纤维复合滤纸、静电纺纤维复合滤纸(K01、K02、K03)的过滤性能、容尘性能和在不同面流速、不同发尘浓度下的反吹性能进行了研究。

3.1 K01、K02、K03的过滤效率分别为40.0%、44.4%、42.6%,加载相同浓度的A2灰时,K01和K02的一次容尘量较大,分别为85.3和84.8 g/

3.2 当面流速为11.1 cm/s、发尘浓度为1 g/

3.3 当面流速由11.1 cm/s增至19.4 cm/s时,3种滤纸K01、K02、K03完成10次反吹用时分别从1900、1931、2085 s降至367、367、416 s;当发尘浓度由1 g/

参 考 文 献

JAROSZCZYK T, DONAHUE K, PETRIK S. Recent development in heavy duty engine air filtration and the role of nanofiber filter media[J]. Journal of Kones, 2009, 16: 207-216. [百度学术]

LO L M, CHEN D R, PUI D Y H. Experimental study of pleated fabric cartridges in a pulse-jet cleaned dust collector[J]. Powder Technology, 2010, 197(3): 141-149. [百度学术]

TANABE E H, BARROS P M, RODRIGUES K B, et al. Experimental investigation of deposition and removal of particles during gas filtration with various fabric filters[J]. Separation and Purification Technology, 2011, 80(2): 187-195. [百度学术]

LI S, XIN J, XIE B, et al. Experimental investigation of the optimization of nozzles under an injection pipe in a pulse-jet cartridge filter[J]. Powder Technology, 2019, 345: 363-369. [百度学术]

LI J, WU D, WU Q, et al. Design and performance evaluation of novel colliding pulse jet for dust filter cleaning[J]. Separation & Purification Technology, 2019, 213: 101-113. [百度学术]

Gao D, Zhou G, Yang Y, et al . Design of pulse cleaning device for single-filter cartridge dust collector by multi-factor orthogonal method based numerical simulation[J]. Powder Technology, 2021, 391: 494-509. [百度学术]

FURUMOTO K, NARITA T, FUKASAWA T, et al. Influence of pulse-jet cleaning interval on performance of compact dust collector with pleated filter[J]. Separation and Purification Technology, DOI:org/10.1016/j.apt.2022.103602. [百度学术]

JEON K J, JUNG Y W. A simulation study on the compression behavior of dust cakes[J]. Powder Technology, 2004, 141(1/2): 1-11. [百度学术]

CHO H, YOUN J S, OH I, et al. A new air-washing method to clean fabric filters clogged with submicron fume particles: A pilot-scale study[J]. Journal of Hazardous Materials, DOI:org/10.1016/j.jhazmat.2019.121186. [百度学术]

CIRQUEIRA S S R, TANABE E H, AGUIAR M L. Experimental investigation of particle deposition in filter media during filtration cycles with regeneration by pulse jet cleaning[J]. Process Safety and Environmental Protection, 2019, 127: 288-298. [百度学术]

BOUDHAN R, JOUBERT A, DURÉCU S, et al. Influence of air humidity on particle filtration. performance of a pulse-jet bag filter[J]. Journal of Aerosol Science, 2019, 130: 1-9. [百度学术]

ANDERSEN B O, NIELSEN N F, WALTHER J H. Numerical and experimental study of pulse-jet cleaning in fabric filters[J]. Powder Technology, 2016, 291: 284-298. [百度学术]

SALEEM M, KRAMMER G. Effect of filtration velocity and dust concentration on cake formation and filter operation in a pilot scale jet pulsed bag filter[J]. Journal of Hazardous Materials, 2007, 144(3): 677-681. [百度学术]

TSAI C J, TSAI M L, LU H C. Effect of Filtration Velocity and Filtration Pressure Drop on the Bag-cleaning Performance of a Pulse-jet Baghouse[J]. Separation Science and Technology, 2000, 35(2): 211-226. [百度学术]

龚 呈, 钱付平, 徐志成, 等. 重型车空气滤清器脉冲清灰数值模拟分析[J]. 中国粉体技术, 2021, 27(5): 47-57. [百度学术]

GONG C, QIAN F P, XU Z C, et al. Numerical simulation of pulse dust cleaning for heavy duty vehicle air. filter[J]. China Powder Science and Technology, 2021, 27(5): 47-57. [百度学术]

KAVOURAS A, KRAMMER G. Deriving cake detachment versus cake area load in a jet pulsed filter by a mechanistic model[J]. Powder Technology, 2003, 133(1/2/3): 134-146. [百度学术]

黎长青, 姚晓舸, 汪胜华, 等. 空气滤清器自洁系统的研究[J]. 现代制造技术与装备, 2019,55(5): 77-79. [百度学术]

LI C Q, YAO X K, WANG S H,et al. Study on self-cleaning system of air cleaner[J]. Modern Manufacturing Technology and Equipment, 2019,55(5): 77-79. [百度学术]

赵金国, 韩 然, 阎治安. 一种矿用车辆自洁式空气滤清器的设计研究[J]. 微待电机, 2018, 46(11): 55-57 [百度学术]

ZHAO J G, HAN R, YAN Z A. Design of a Self-cleaning Air Filter for Mining Vehicles[J]. Small &. Special Electrical Machines, 2018, 46(11): 55-57 [百度学术]

ALBRECHT W, FUCHS H, KITTRLMANN W. Nonwoven Fabrics: Raw Materials, Manufacture, Applications, Characteristics, Testing Processes[M]. Germany: John Wiley & Sons, 2006. [百度学术]

BARHATE R S, RAMAKRISHNA S. Nanofibrous filtering media: Filtration problems and solutions from tiny materials[J]. Journal of Membrane Science, 2007, 296(1/2): 1-8. [百度学术]

RAMAKRISHNA S, FUJIHARA K, TEO W E, et al. An Introduction to Electrospinning and Nanofibers[M]. American: World Scientific, 2005. [百度学术]

蔡晓堑, 唐 敏, 梁 云, 等. 滤纸微纳结构对品质因子的影响[J]. 中国造纸, 2021, 40(12): 1-8. [百度学术]

CAI X Q, TANG M, LIANG Y, et al. Influence of Filter Paper Micro-nano Structure on Quality Factor[J]. China Pulp & Paper, 2021, 40(12): 1-8. [百度学术]

张 涛, 刘思含, 周志强, 等. 具有梯度结构的超细纤维复合空气过滤材料对油-灰混合颗粒的容尘性能研究[J]. 中国造纸, 2022, 41(10): 30-35. [百度学术]

ZHANG T, LIU S H, ZHOU Z Q, et al. Dust Loading Performance of Air Filter Material Consisting of Gradient Distributed Ultrafine Fibers Against Oil-dust Mixture Particles[J]. China Pulp & Paper, 2022, 41(10): 30-35 [百度学术]

赵 晨, 王 宜, 曾靖山. 空气过滤材料自洁反吹性能的初步研究[J]. 中国造纸, 2016, 35(9): 38-42. [百度学术]

ZHAO C, WANG Y, ZENG J S. Study on the Dust Cleaning Performance[J]. China Pulp & Paper, 2016, 35(9): 38-42. [百度学术]