摘要

针对切纸机的纸幅精度问题,采用变频控制与伺服控制相结合的方案,设计了以STM32单片机为核心的切纸机混合电气控制系统。采用M/T法测速和卡尔曼滤波结合的方法得到送纸辊的速度,从而降低送纸辊速度的采集误差。实验证明在高速下,该方法可以实时得到送纸辊及切纸机电机转速。由误差分析可得,切纸精度达±1 mm,证明了本控制系统的可行性。

现代高速切纸机是纸张加工的重要设

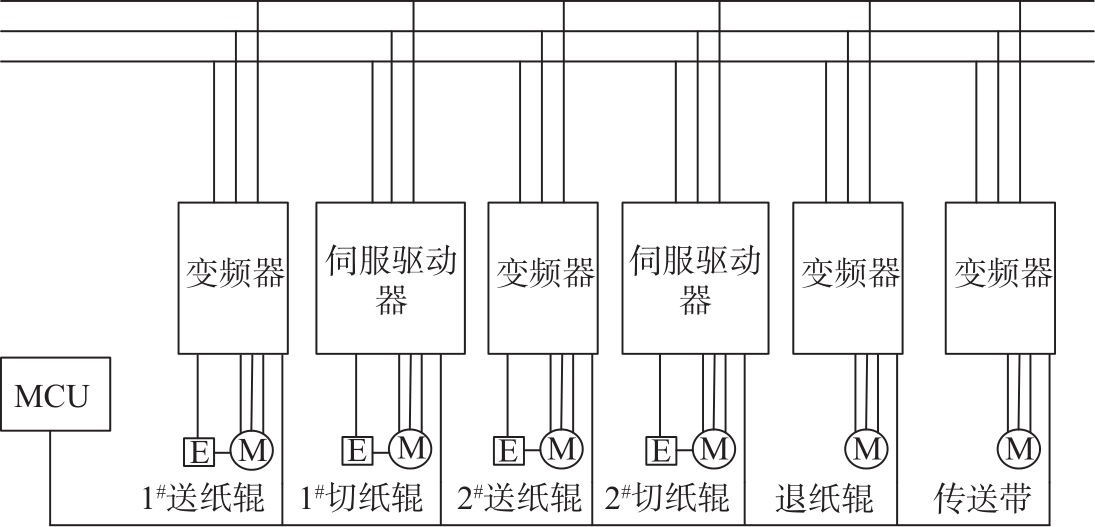

切纸机的工艺流程如

图1 切纸机的工艺流程

Fig. 1 Process flow of paper cutter

根据切纸机的切纸精度控制要求,本课题结合单片机控制模块,将切纸机的整体控制模块设计为

图2 切纸机的整体控制模块设计图

Fig. 2 The overall control module design drawing of the paper cutter

卡尔曼滤波(Kalman filtering)是一种利用线性系统状态方程,通过系统输入输出观测数据,对系统状态进行最优估计的算法。在任何含有不确定信息的动态系统中使用卡尔曼滤波,对系统下一步的走向做出有根据的预测,即使伴随着各种干扰,卡尔曼滤波总是能指出真实发生的情况。在连续变化的系统中使用卡尔曼滤波是非常理想的,它具有占用内存小的优点(除了前一个状态量外,不需要保留其他历史数据),并且速度很快,很适合应用于实时问题和嵌入式系统。卡尔曼滤波可以对系统做出有根据的预测,即使目标系统具有严重的外部干扰,运用卡尔曼滤波也可以得到系统的真实数据。所以在切纸机的测速系统中运用卡尔曼滤波也是非常理想的,它具有响应速度快和内存小的特点,非常适用于切纸机的实时测速系

卡尔曼滤波是以线性化系统的状态方程为基础前提的,主要是通过上一时刻系统的状态求出系统当前的最优状态,因此在测量送纸辊电机转速和位置时,卡尔曼滤波可以有效地减小误差,提高精

卡尔曼滤波是通过假设目标当前的状态只与前一个状态相关来建立状态转移方程和观测方

| (1) |

| (2) |

式中,Wk为指切纸机测速系统的过程噪音;Vk为k时刻切纸机测速系统的测量噪音;Xk为通过卡尔曼滤波所被估计的状态变量,实际表示送纸辊电机转速输出的最优估计值;Yk为切纸机测速系统在k时刻的测量值;Ak为切纸机测速系统在k时刻的状态转移矩阵;Hk为切纸机测速系统在k时刻的测量转移矩阵,由于送纸辊是连续单独变化的,没有其他控制系统的干扰,所以在构建方程时取Ak=Hk=1;BkUk为k时刻的状态参数矩阵,取BkUk=0。

根据所建立的切纸机测速系统的数学模型,通过卡尔曼滤波完成对切纸机测速系统的预测和更新,具体的计算过程如下。

利用构建的系统数学模型,通过k-1时刻的状态来预测k时刻的最优预测值,见

| (3) |

式中,Xk-1为k-1时刻的最优结果,若是系统刚开始运行则为给定的系统初值。

更新误差的预测协方差矩阵见

| (4) |

式中,Pk-1为k-1时刻的预测协方差矩阵。

得到k时刻的最优估计值见

| (5) |

更新估计误差协方差矩阵Pk见

| (6) |

送纸辊测速系统通过上述过程不断测量和更新,得到送纸辊电机的实时转速和位置。

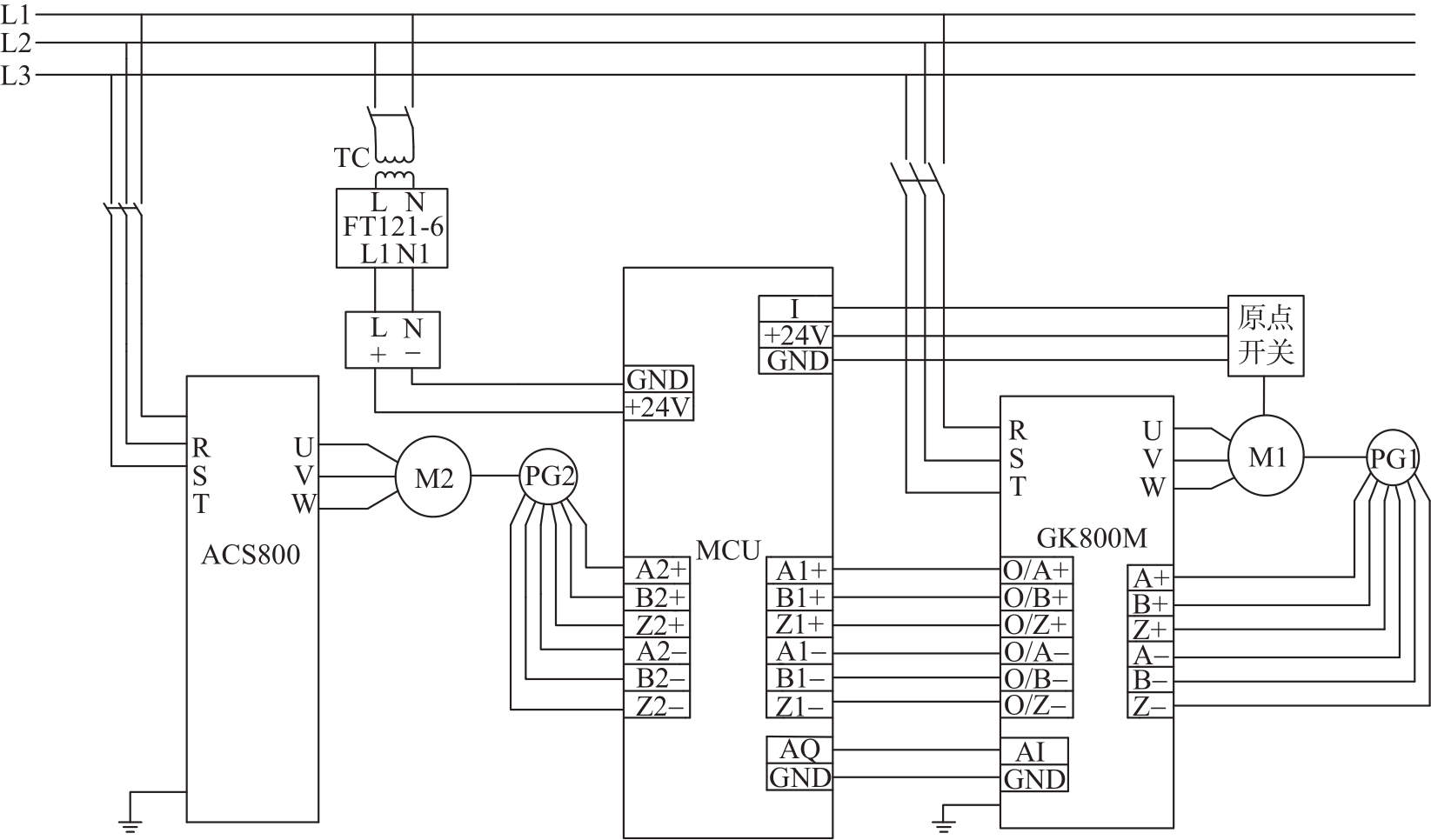

综合生产实际与成本关系,采用变频控制、伺服位置控制的混合控制方案。根据伺服控制的要求,只需要将纸张的运行速度作为切纸辊伺服控制的主轴速度,就能将伺服控制的作用充分发

送纸辊采用普通的变频控制。送纸辊的速度有一定的波动,但是产生的误差很小,只需要控制切纸辊就可以消除误差,不影响切纸辊速度的跟随。将编码器直接与单片机系统连接,经硬件电路4倍频后送到单片机采

图3 整体控制连线图

Fig. 3 Overall control connection diagram

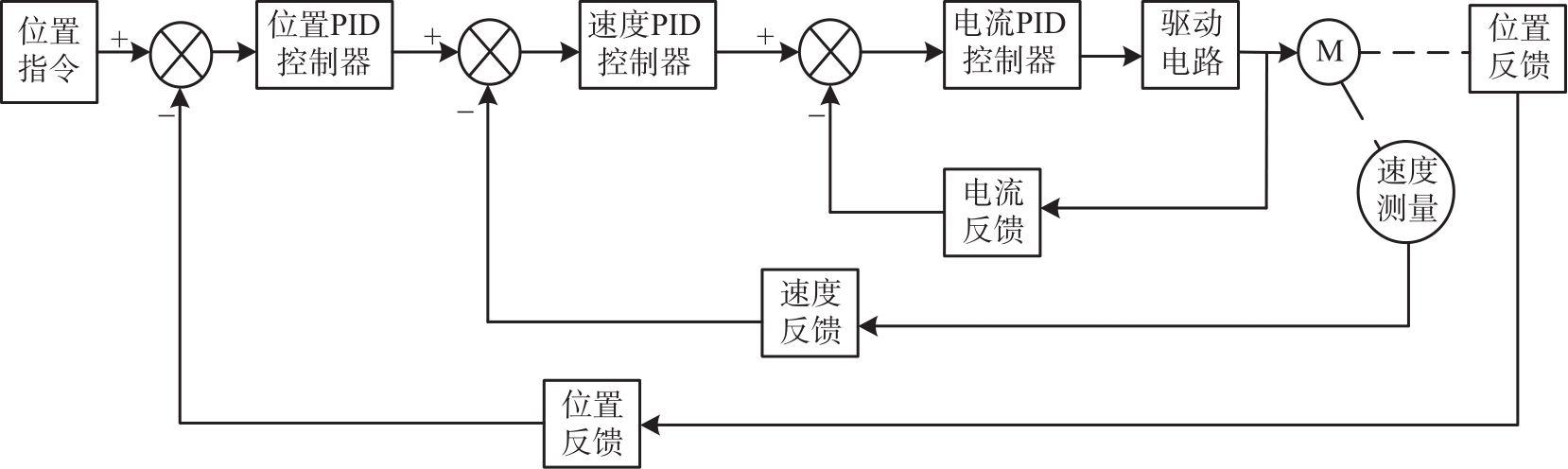

切纸辊采用伺服控制。切纸辊的位置控制是控制系统的核心部分,本课题的三闭环伺服控制系

图4 PID三闭环控制模型图

Fig. 4 PID triple closed loop control model diagram

首先控制器对通过采集到的编码器输入脉冲进行计算处理,得到送纸辊的转速和位置,并将其当做测量值,通过卡尔曼滤波算法得到送纸辊的实时速度和位置之后,经过计算得到切纸辊的脉冲信号,再通过控制器将其送到切纸辊的变频器中,从而使切纸辊可以稳定精确地跟随送纸辊的速度,从而保证了切纸机的精度。

为了尽可能提高切纸机的精度,选用STM32F103系列单片机作为控制器,因为STM32F103单片机不仅计算速度比PLC快且成本低。送纸辊和切纸辊的编码器均采用欧姆龙的E6B2-CWZ1X型差分编码器来提高切纸机精度。

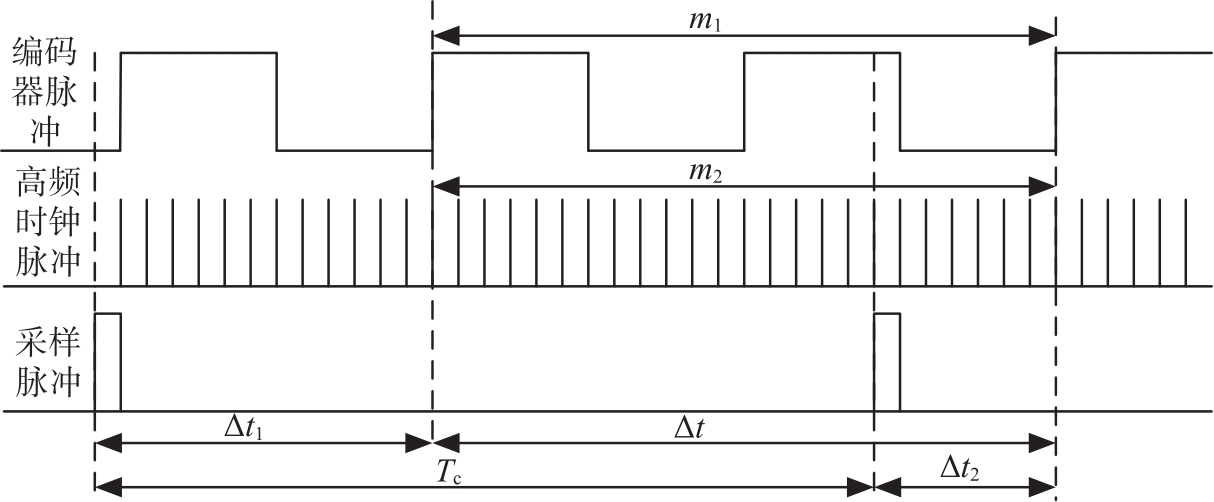

已知单片机的时钟脉冲频率为18 MHz,为了提高切纸机的精度,采用M/T法对送纸辊编码器输出的4倍频进行采集,其本质如

| (7) |

| (8) |

式中,Tc为采样周期;Δt1为采样脉冲到第一编码器脉冲上升沿的时间间隔;Δt2为采样脉冲到最后一个编码器脉冲上升沿的时间间隔;P为编码器的分辨率。

图5 M/T法测速原理图

Fig. 5 M/T method speed measurement principle

采用M/T法测量送纸辊电机的转速和位置均具有一定的误差,这些误差均是测量过程中的偶然误差。而且切纸辊的测速系统显示的实时转速一般都包含系统噪声,这些噪声是随机产生的,其本质是高斯白噪声。所以本课题引入卡尔曼滤波算法,即可以有效减少送纸辊电机测速系统的噪声,还可以提高切纸辊测速系统的精度。

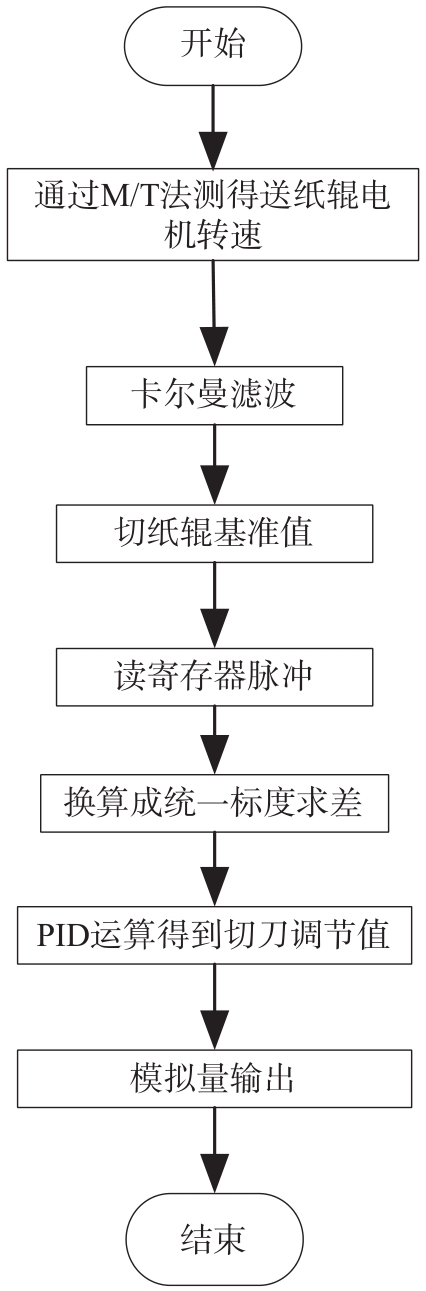

切纸机的控制系统是STM32单片机控制的,利用单片机可以实现各个系统的控制,切纸辊的测速系统流程如

图6 切纸辊控制流程图

Fig. 6 Flow chart of paper cutting roller control

在开始验证实验方案之前,需要对参数进行设置。送纸辊变频器和切纸辊变频器的参数设置如

通过实验验证设计系统的可行性。由

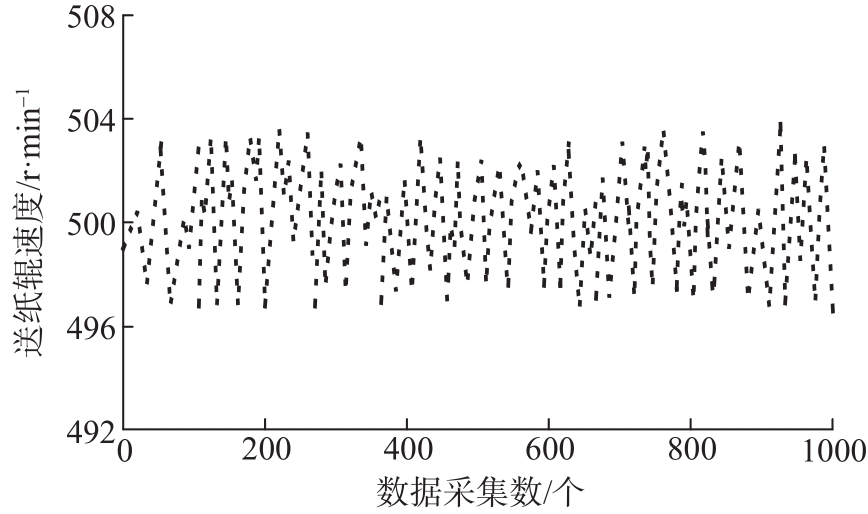

经过实验调试,将送纸辊转速控制在508 r/min时,采用M&T法测速和卡尔曼滤波,收集送纸辊和切纸辊的转速值,绘制的波形图如

图7 送纸辊转速波形图

Fig. 7 Waveform diagram of feed roller speed

图8 切纸辊转速波形图

Fig. 8 Waveform diagram of cutting roller speed

本课题采用变频控制与伺服控制相结合的混合电气传动系统,以单片机为核心的控制器。利用M&T法测速和卡尔曼滤波结合的方法获得实时的送纸辊速度,设计硬件系统和软件控制方案。通过实验验证,结果表明,实现了送纸辊和切纸辊主从式速度同步控制,切纸精度在±1 mm之内,满足设计要求。

参考文献

孟彦京, 严豪魁. 高精度切纸机控制系统设计[J]. 造纸科学与技术, 2018, 37(5): 84-88. [百度学术]

MENG Y J, YAN H K. Design of high precision paper cutter control system[J]. Papermaking Science and Technology, 2018, 37(5): 84-88. [百度学术]

陈景文, 崔 文. 双刀切纸机伺服传动系统设计[J]. 纸和造纸, 2014, 33(9): 23-26. [百度学术]

CHEN J W, CUI W. Design of servo transmission system for double-knife cutter[J]. Paper and Papermaking, 2014, 33(9): 23-26. [百度学术]

马文明. 高精度切纸机的控制研究[D]. 西安: 陕西科技大学, 2015. [百度学术]

MA W M. Control of high precision paper cutters[D]. Xi’an: Shaanxi University of Science and Technology, 2015. [百度学术]

马文明, 严豪魁. 基于STM32单片机的切纸机控制系统设计[J]. 中国造纸, 2019, 38(4): 50-54. [百度学术]

MA W M, YAN H K. Design of Clapper Control System Based on STM32 Single Chip Microcomputer[J]. China Pulp & Paper, 2019, 38(4): 50-54. [百度学术]

岳崇伦, 曾 苑, 郭云开. 提高卫星导航精度的卡尔曼滤波算法应用研究[J]. 测绘工程, 2021, 30(2): 60-64+71. [百度学术]

YUE C L, ZENG Y, GUO Y K. Research on the application of Kalman filtering algorithm for improving satellite navigation accuracy[J]. Surveying Engineering, 2021, 30(2):60-64+71. [百度学术]

苏 沛. 单轴旋转捷联惯导系统的综合校正方法研究[D]. 哈尔滨: 哈尔滨工程大学, 2015. [百度学术]

SU P. Study on Integrated Correction Method of Single-axis Rotating Jet Neckonics System[D]. Harbin: Harbin Engineering University, 2015. [百度学术]

徐张旗, 陶家园, 王克逸, 等. 基于卡尔曼滤波的新型变“M/T”编码器测速方法[J]. 新技术新工艺, 2018(9): 28-31. [百度学术]

XU Z Q, TAO J Y, WANG K Y, et al. Novel "M/T" encoder speed method basedon Kalman filter[J]. New Technology New Technology, 2018(9): 28-31. [百度学术]

马文明, 肖博文, 杜泽瑞. 速度与伺服混合控制在切纸机上的实现[J]. 中国造纸, 2021,40(3): 57-62. [百度学术]

MA W M, XIAO B W, DU Z R. Reach of Speed and Servo Mixing on the Paper Cutter [J]. China Pulp & Paper, 2021, 40(3): 57-62. [百度学术]

汤 伟. 基于虚轴的三轴转台控制系统设计与实现[D]. 沈阳: 东北大学, 2014. [百度学术]

TANG W. Design and Implementation of Triaxial Turning Terminal Control System Based on Vanless Shaft[D]. Shenyang: Northeast University, 2014. [百度学术]

赵 潮, 刘家国, 唐 煜. 基于simulink的模糊自适应PID三闭环控制设计及仿真[J]. 数字技术与应用, 2019, 37(10): 1-4. [百度学术]

ZHAO C, LIU J G, TANG Y. Design and Simulation of Fuzzy Adaptive PID Triple Closed Loop Control Based on SIMULINK[J]. Digital Technology and Application, 2019, 37(10): 1-4. [百度学术]

Andrzej K, Kamil T, Maciej S. PID Controllers Design Applied to Positioning of Bal1on the Stewart Platform[J]. Acta Mechanica et Automatica, 2014, 8(4): 214-218. [百度学术]

刘滨朝, 李明辉. 粒子群整定模糊PID控制纸机干燥部压力研究[J]. 中国造纸学报, 2017, 32(4): 42-46. [百度学术]

LIU B Z, LI M H. Research on Fuzzy PID Control of Paper Machine Dryer Pressure by Particle Swarm Tuning[J]. Transactions of China Pulp and Paper, 2017, 32(4): 42-46. [百度学术]