摘要

本文从提供高效传热性能的角度,介绍了卫生纸机中采用圆形喷孔射流气罩的优化设计,给出了射流气罩对流换热的计算方法,分析特定工况算例的传热特性,讨论了实际工作中射流斜角对传热性能的影响,并给出了消除这种影响的斜孔设计方案。

卫生纸机的干燥部一般由压榨辊、扬克烘缸与气罩3部分组成,这3部分的设计结构共同决定纸机干燥部的工作状态并影响其能源效率。其中压榨辊和烘缸的设计制造已经日趋成熟,而气罩的形式和结构还有许多问题需要解决。目前纸机的设计焦点已经集中到节能方

目前大量扬克烘缸的气罩是采用射流孔板向烘缸上的纸幅喷射高速高温气流,以对纸幅进行干燥操作。对这种气罩的设计要考虑两方面,一是按照目前的能源政策,首先需要将已有的燃气气罩改为蒸汽或热空气气罩,二是如何设计出高效的蒸汽或空气气罩,充分发挥热能的作用,这就要求气罩的射流系统能在纸幅上产生高效的传热性能。本文对采用圆形喷孔的射流气罩优化结构进行介绍,分析特定工况算例的传热特性,并对倾斜射流提出改进措施,旨为射流气罩的设计提供参考。

纸机上纸张的干燥是湿纸幅所含水分的蒸发过程,其内部机理复杂,蒸发的快慢涉及很多因

在恒速干燥阶段,纸幅温度不变,射流传给纸幅的热量和烘缸内部传来的热量完全用于纸幅水分的蒸发,在纸幅进入和离开气罩的阶段,纸幅里边蒸发出的水分较少,射流传给纸幅的热量主要用于纸幅温度的升高。在干燥的恒温恒速阶段,传热和传质的能量达到平衡,只考虑传热速率就可以确定干燥速率。射流的传热效果与其流场密切相关,流场的好坏又主要取决于气体喷射的速度以及喷孔孔径、喷孔布局、喷孔之间的距离、喷孔与纸幅的距离等。因此,用于喷射气体的射流孔板的结构设计是关键,目前不同的造纸设备厂对于气罩射流板有着不同的设计。

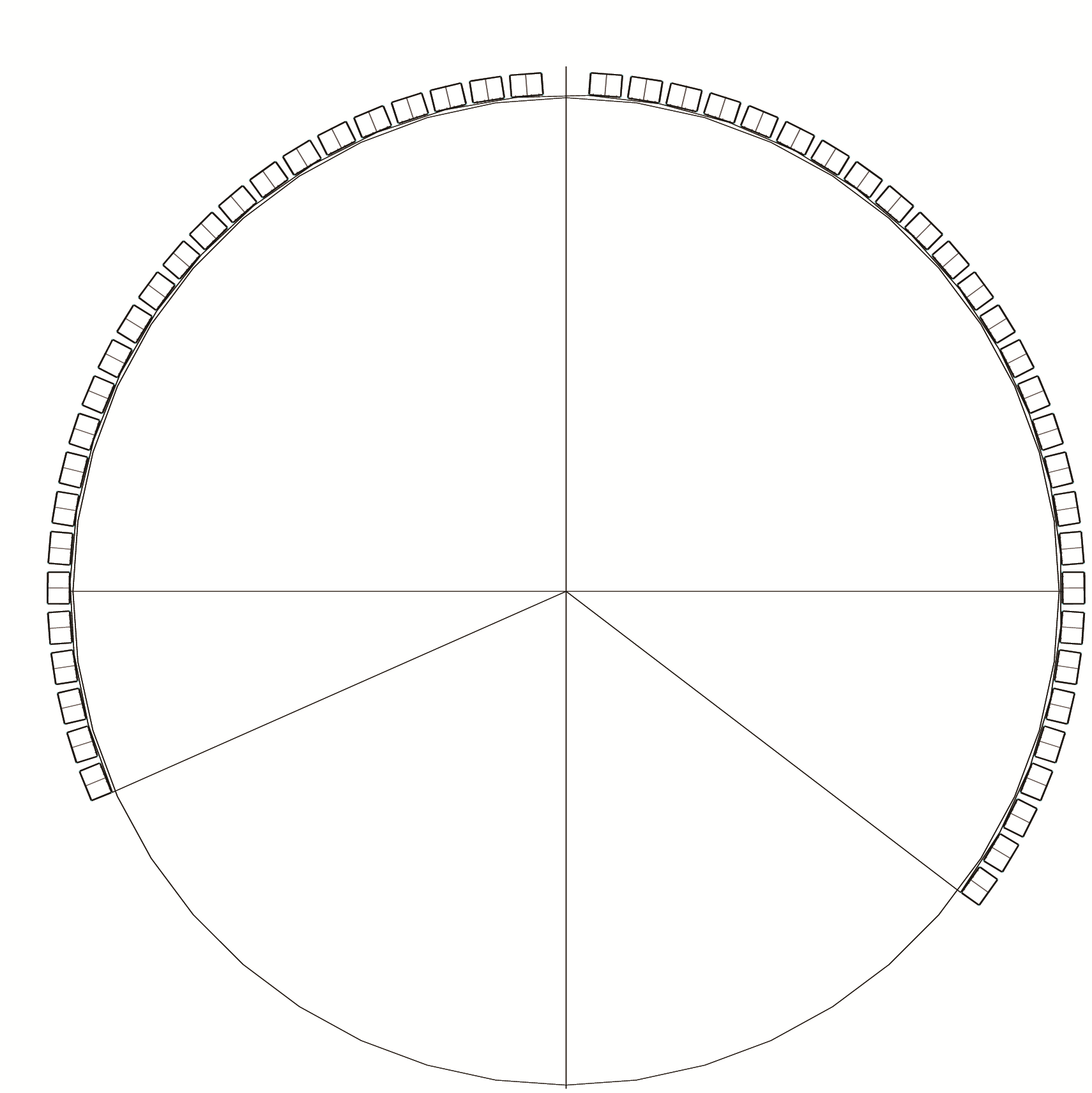

图1 烘缸外侧射流气罩布置

Fig. 1 Jet hood displayed around dryer

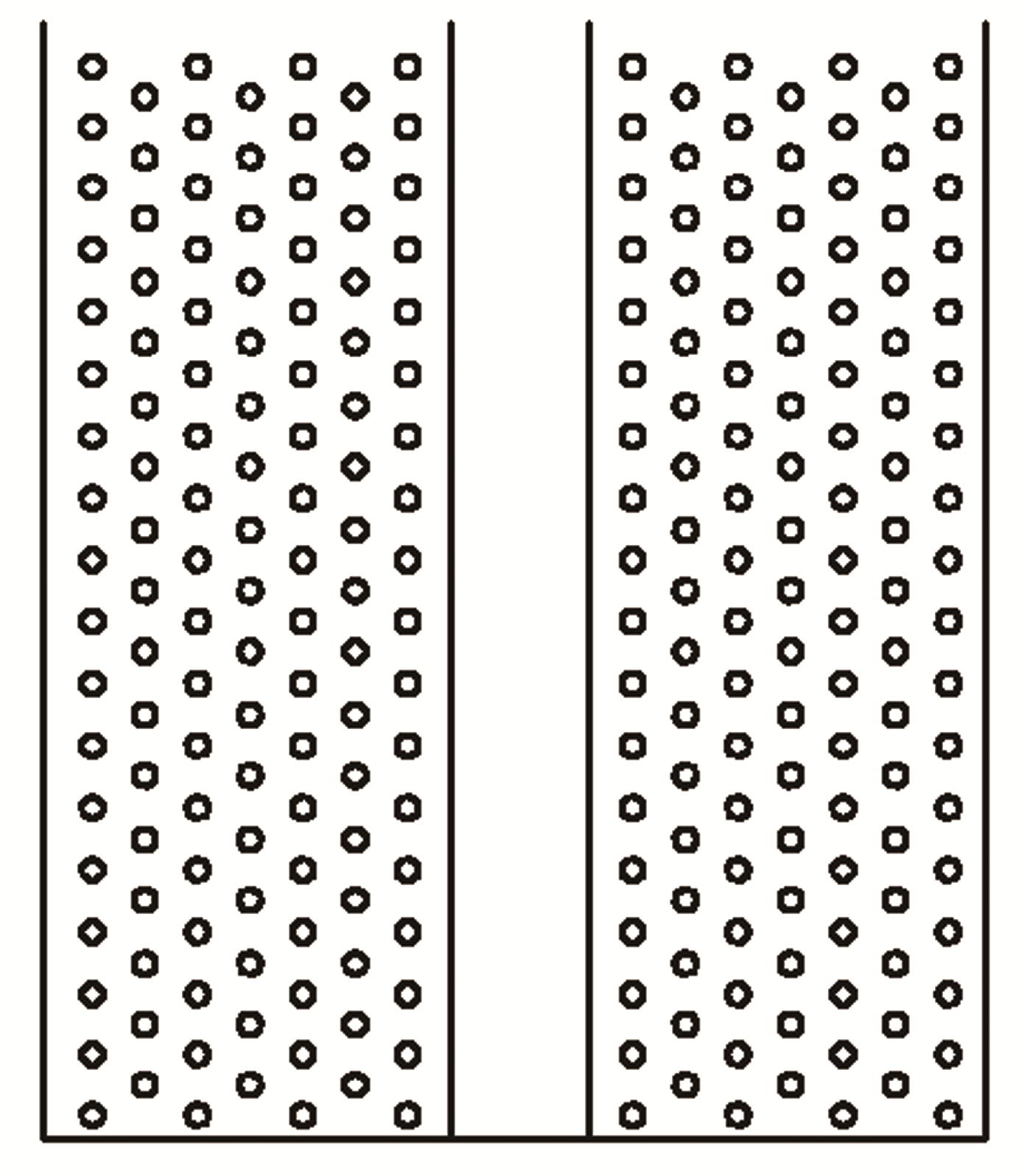

图2 射流孔板及板间回流间隙

Fig. 2 Perforated plate and exhaust return duct

目前对各种形式的喷孔喷射出气体或液体对目标表面进行加热或冷却已经有了大量的研

(1)首先选定喷嘴到喷射目标也就是到烘缸外表面之间的距离,间距(H)太大会使传热系数下降,间距太小又会导致断纸堵塞,因此根据实际,一般选择H=18~20 mm。

(2)当选定间距H以后,喷孔孔径及等距排列的各孔的孔间距选择如下:

孔径 Sopt = 0.2H

孔间距 Lopt = 1.4H

这种规定对圆孔喷嘴和槽缝喷嘴均适用,当喷孔为圆孔时,S即为孔径D;当喷孔为槽缝时,S表示2倍的槽缝宽度B,即S=2B,孔间距指相邻喷孔的孔中心之间的距离。

分别以fr和fs表示圆形喷孔和槽缝喷孔的开孔率,其计算见

| (1) |

| (2) |

(3)平均传热系数的近似计算公式

在以上优化尺寸的条件下,烘缸外表面上射流的平均传热系数可由

| (3) |

式中,表示平均对流传热系数,W/(

将

| (4) |

式中,Nu表示努谢尔特数,;Re表示雷诺数,VaH/ν。

由此可得射流气体与纸幅之间的平均传热系数见

| (5) |

在湿纸幅单位面积上的传热速率和干燥速率计算分别为

| (6) |

| (7) |

式中,q表示单位面积纸幅上单位时间得到的热量,W/

射流质量流量和射流耗功的计算分别为

| (8) |

| (9) |

式中,表示单位时间单位面积纸幅上的射流质量流量,kg/(

综上,当一个扬克烘缸和射流气罩以及工作状况都已确定后,射流与纸幅之间的传热系数就可由上述方法求出。

假定烘缸线速度为2000 m/min,即33.333 m/s,气罩上的喷射气流为160℃的干空气,喷射速度选为烘缸线速度的4倍,即Va=133.33 m/s,喷射区纸幅平均温度取90℃。在此条件下,设计最佳的射流喷孔几何结构,并确定其传热特性。

射流孔板选用圆形喷孔正三角形分布,按照前述优化关系,先选定H=20 mm,然后由H/D=4,L/H=1.4,可得喷孔孔径及喷孔之间的距离分别为D=4 mm, L=28 mm,射流孔板的开孔率由

首先按射流气体的定性温度由物性表查取其有关热物性:ν=30.09×1

由

由

由此可知,在高速高温气流的喷射加热条件下,传热系数较大,传热效率和干燥效率也均会比较高。

以上对烘缸上射流对纸幅的加热估算均是把烘缸表面当作静止不动来处理的,目前比较成熟的射流热质传递的研究也均是针对这种情况。在烘缸低速运动时采用这样的方法不会产生大的误差。但随着高速纸机的日益普及,流体喷射在运动物体和静止物体上的差别逐渐增大,需给予认真对待。

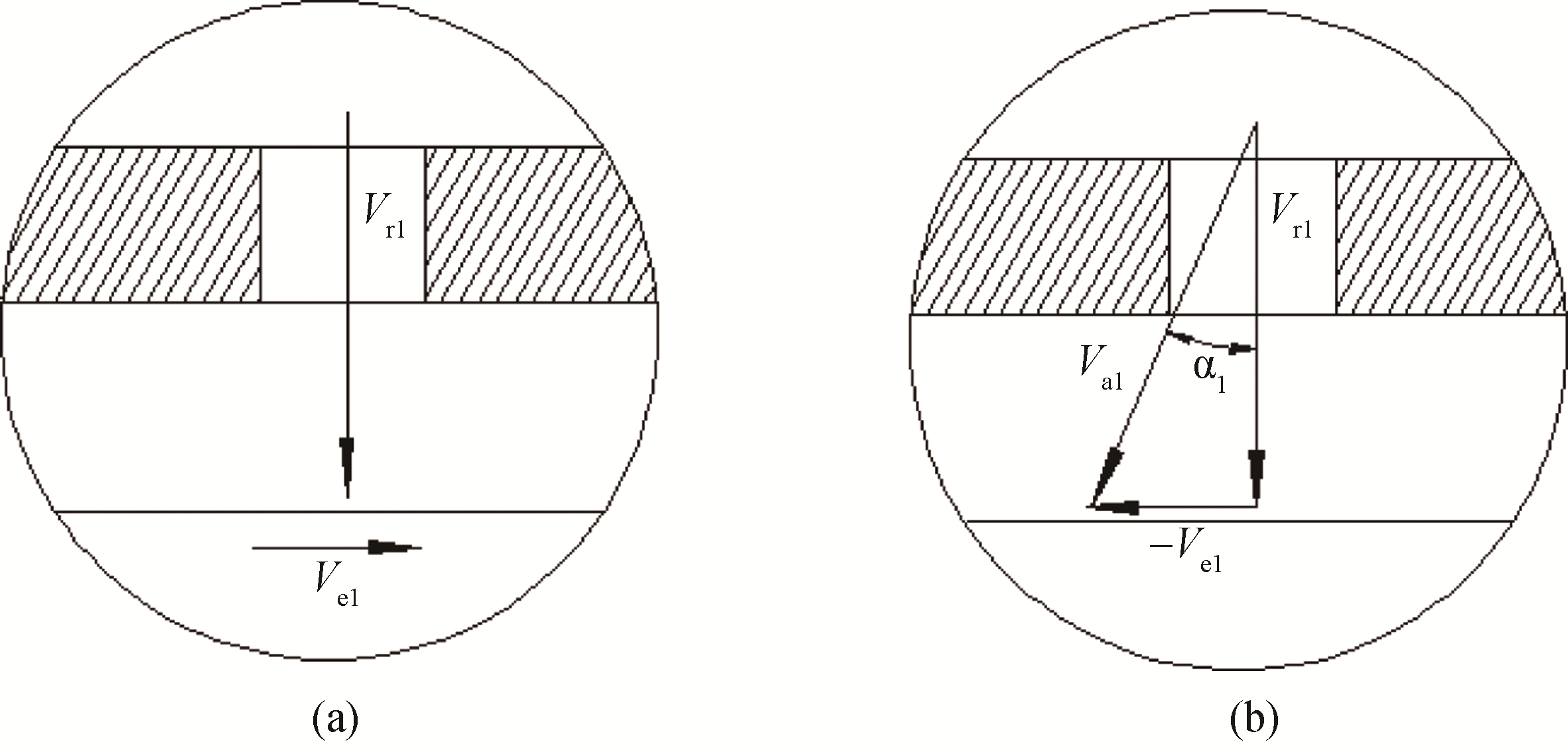

圆孔射流传热的优化做法,是在各小孔等径等距排布的情况下,射流气体能垂直喷射在物体表面上,才会在物体表面被直接射中的一小片区域产生高效的传热传质效果,离开这小片直接射中的区域后,传热传质效果迅速降低,当射流不是垂直射中物体表面时,传热效果也发生衰减,越不垂直,衰减越大。垂直于烘缸表面的射流,喷射到运动的烘缸表面,射流与烘缸表面的实际接触就不是垂直关系,而是形成一个斜角,在气罩的设计中,可以将喷孔向反方向倾斜一个角度而减小或消除这种斜角。射流与运动物体表面的接触角与各自速度之间的关系如

图3 射流气体运动合成

Fig. 3 Synthetic movement of jet gas

| a1 = e1 +r1 | (11) |

式中,Va1表示喷射气流相对于烘缸表面的合成速度,m/s; Ve1表示烘缸运动速度,m/s;Vr1表示喷射气流从喷口喷出时的速度,m/s。速度和偏斜角度分别为

| (12) |

| (13) |

式中,α1表示倾斜角,(°)。

高速热气流喷射在旋转的烘缸上形成实际的斜射流,落在壁面上的速度有所增大,方向有所倾斜。速度增大有利于传热,产生斜角则不利于传热,研究表明,当

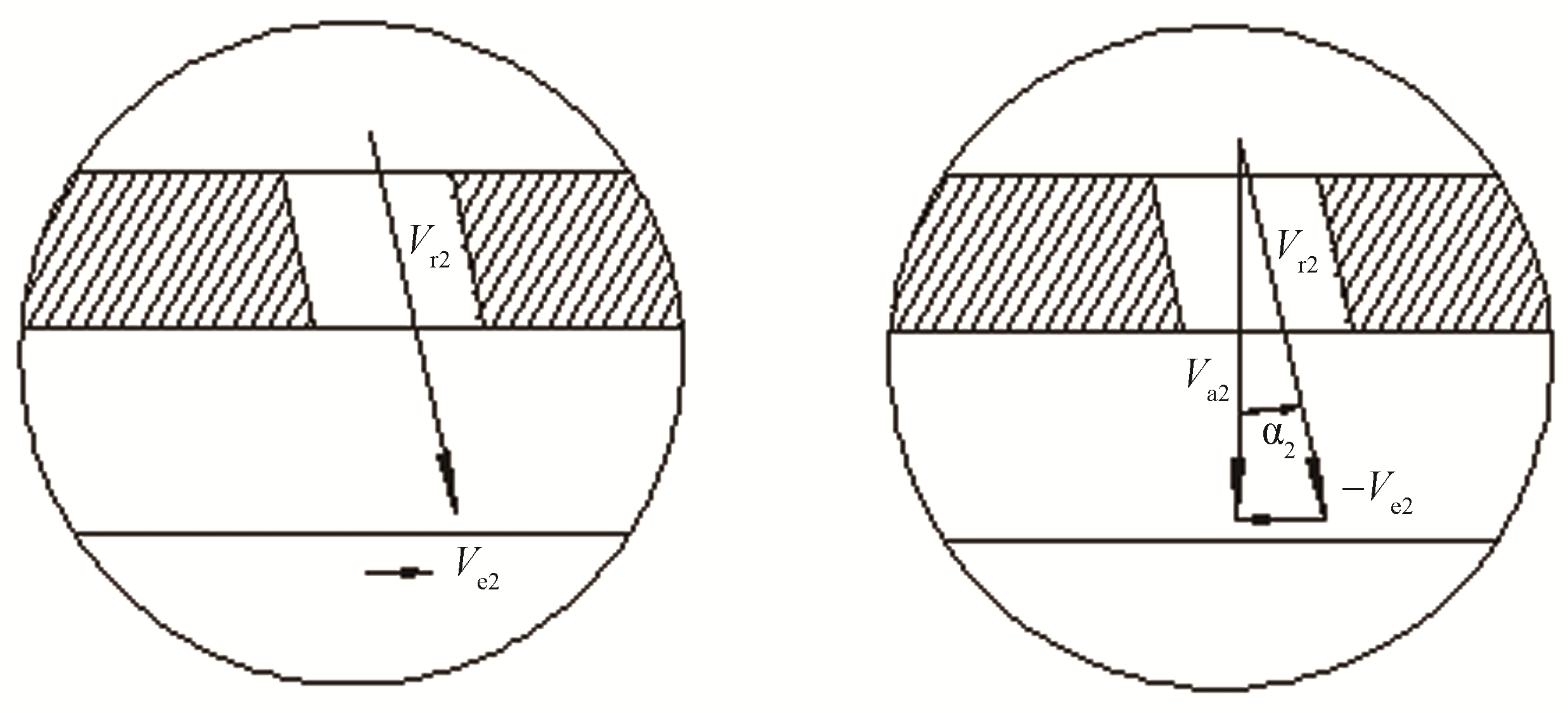

在气罩射流孔板的几何设计中,除了采纳Martin的相关建议外,还应该考虑将射流孔板上的喷孔倾斜一个角度,如

| a2 = e2 +r2 | (14) |

式中,Ve2表示烘缸运动速度,m/s;Va2表示气体喷射速度,m/s,箭头仍表示作用在烘缸表面上的气流的实际速度,为气流喷出速度与烘缸速度的矢量和。其大小及与喷孔轴线的夹角分别为

| (15) |

| (16) |

式中,α2表示喷孔的倾斜角度,(°)。

图4 射流孔板改进设计

Fig. 4 Modified impingement perforated plate

由此可知,射流孔板上的喷孔设计成倾斜一个角度后,射流作用在烘缸上的速度有所降低,但射到烘缸上的接触角可以变成垂直,传热效率可以得到提高。这样在设计射流孔板时,喷孔直径、喷孔等间距排列、孔板与烘缸距离要尽量按Martin的优化建议外,圆形喷孔的轴线与孔板表面的法线要倾斜α2角度,倾斜方向朝向烘缸的旋转方向。

一些研究结果将射流气体速度与烘缸线速度联系起来,规定前者为后者的4倍,即

| Vr ≥ 4 Ve | (17) |

由此,射流喷孔不用设计斜角,工作中射流与烘缸形成的实际射流角度即前边的α1,如

| (18) |

当卫生纸机的车速很快时,要求的风速也很大,例如当车速为 2000 m/min时,其风速要大于8000 m/min,即133 m/s,此时风机耗功量太大。为此,射流孔板的几何设计需要综合考虑,调整各项参数,找到风速、干燥效率与能耗的最佳点。

本文从提供高效传热性能的角度,介绍了卫生纸机中采用圆形喷孔射流气罩的优化设计,给出了射流气罩对流换热的计算方法,通过几个算例对特定工况的传热特性做了初步分析,为烘缸的传热分析及热应力计算提供边界条件,讨论了实际工作中射流斜角对传热的影响,给出了消除这种影响的斜孔设计方案。

参考文献

陈晓彬,郑启富,董云渊,等. 纸机干燥部能源效率在线监测与评价方法研究[J].中国造纸学报, 2020,35(3):59-64. [百度学术]

CHEN X B, ZHENG Q F, DONG Y Y, et.al. Research on Online Monitoring and Evaluation Method of Energy Efficiency in Dryer Section of Paper Machine[J]. Transactions of China Pulp and Paper,2020,35(3):59-64. [百度学术]

Marco P D, Frigo S, Gabbrielli R, et.al. Mathematical Modelling and Energy Performance Assessment of Air Impingement Drying Systems for the Production of Tissue Paper[J]. Energy, 2016, 114: 201-213. [百度学术]

夏吉瑞,夏 雷,张凤玉. 高速薄页纸机扬克气罩的节能优化设计方案[J]. 中华纸业,2020,41(14):49-51. [百度学术]

XIA J R, XIA L, ZHANG F Y. An Optimization Design Plan on Energy Saving with the Hood of Yankee Tissue Paper Machines at High Speed[J]. China Pulp & Paper Industry, 2020,41(14):49-51. [百度学术]

VOITH. 扬克缸气罩: CN, 202380349U[P]. 2011-12-29. [百度学术]

VOITH. Yankee Dryer Hood: CN, 202380349U[P]. 2011-12-29. [百度学术]

张 弛. 一种卫生纸机气罩射流板结构:CN, 201822186478.4[P]. 2020-03-05. [百度学术]

ZHANG C. A Jet Plate Constructure of Tissue Paper Machine Hood: CN, 201822186478.4[P]. 2020-03-05. [百度学术]

Li M C, CHEN J H, LIU J G, et al. Pore Structure Regulation of Carboxyethylated Microfibrillated Cellulose Films[J]. Paper and Biomaterials, 2020,5(2):28-42. [百度学术]

陈晓彬,董云渊,郑启富. 纸张多烘缸干燥过程建模与智能模拟技术研究进展[J]. 中国造纸学报, 2018,33(4):64-69. [百度学术]

CHEN X B, DONG Y Y, ZHENG Q F. Research Progress of Modeling and Intelligent Simulation of Paper Multi-cylinder Drying Process[J]. Transactions of China Pulp and Paper,2018,33(4):64-69. [百度学术]

扬世铭,陶文铨. 传热学[M]. 北京:高等教育出版社,2006,277-280. [百度学术]

YANG S M, TAO W Q. Heat Transfer[M]. Beijing: Higher Education Press, 2006,277-280. [百度学术]

Chance J. Experimental Investigation of an Air Impingement Heat Transfer under an Array of Round Jets[J]. Tappi Journal, 1974, 57(6):108-112. [百度学术]

Wedel G. Air Impingment Heat Transfer[J]. Tappi Journal, 1980, 63(8):89-92. [百度学术]

Heikkila P, Milosavljevic N. Investigation of Impingement Heat Transfer Coefficient at High Temperatures[J]. Drying Technology, 2002, 20(1):211-222. [百度学术]

Sharif M A R, Banerjee A.Numerical Analysis of Heat Transfer due to Confined Slot-Jet Impingement on a Moving Plate[J].Applied Thermal Engineering, 2009,29(2 /3) :532-540. [百度学术]

Goldstein R J, Behbahani A I.Impingement of a Circular Jet with and without Cross Flow[J]. International Journal of Heat and Mass Transfer,1982,25(9):1377-1382. [百度学术]

李艳霞. 粗糙表面射流冲击复合强化传热实验研究[D]. 北京:北京工业大学,2003. [百度学术]

Li Y X. Experimental Study of Complex Heat Transfer Enhancement with Jet Impingement on Rough Surface[D]. Beijing :Beijing University of Technology, 2003. [百度学术]

Martin H. Heat and Mass Transfer between Impinging Gas and Solid Surfaces[J]. Advances in Heat Transfer,1977, 13:1-60. CPP [百度学术]