摘要

为了探究复合滤纸不同复合方式的性能差异,本研究对两种初始过滤效率接近的复合滤纸进行了效率特征曲线、容尘量和反吹性能的研究。结果表明,静电纺丝复合滤纸最易穿透粒径为150 nm,熔喷复合滤纸最易穿透粒径为200 nm。相同条件下加载A2细灰时,熔喷复合滤纸的阻力增加速率小于静电纺丝复合滤纸;加载油灰混合颗粒时,熔喷复合滤纸的阻力增加速率明显小于静电纺丝复合滤纸,达到终止阻力时熔喷复合滤纸的容尘量为30.1 g/

燃气轮机在运行期间需要吸入大量空气,混杂在空气中的污染物进入燃气轮机会造成设备部件侵蚀、冲蚀、结垢、冷却通道堵塞、腐蚀等现

近年来用于制备微纳米纤维的方法有拉伸法、模板合成法、相分离法、自组装法

本研究以静电纺丝复合滤纸和熔喷复合滤纸为原料,对二者的过滤效率、过滤阻力、容尘性能和反吹性能进行系统对比,探讨高性能复合空气滤纸的结构设计机理,为进一步提升滤纸性能提供理论依据。

使用SEM(G2 Pro Y,荷兰Phenom-World公司)观察滤材的表面形貌,通过Image J软件测量SEM图片中复合滤纸纤维的直径,每个样品测量50根纤维。

| (1) |

式中,Ndown和Nup分别为下游和上游颗粒的数量浓度,个/c

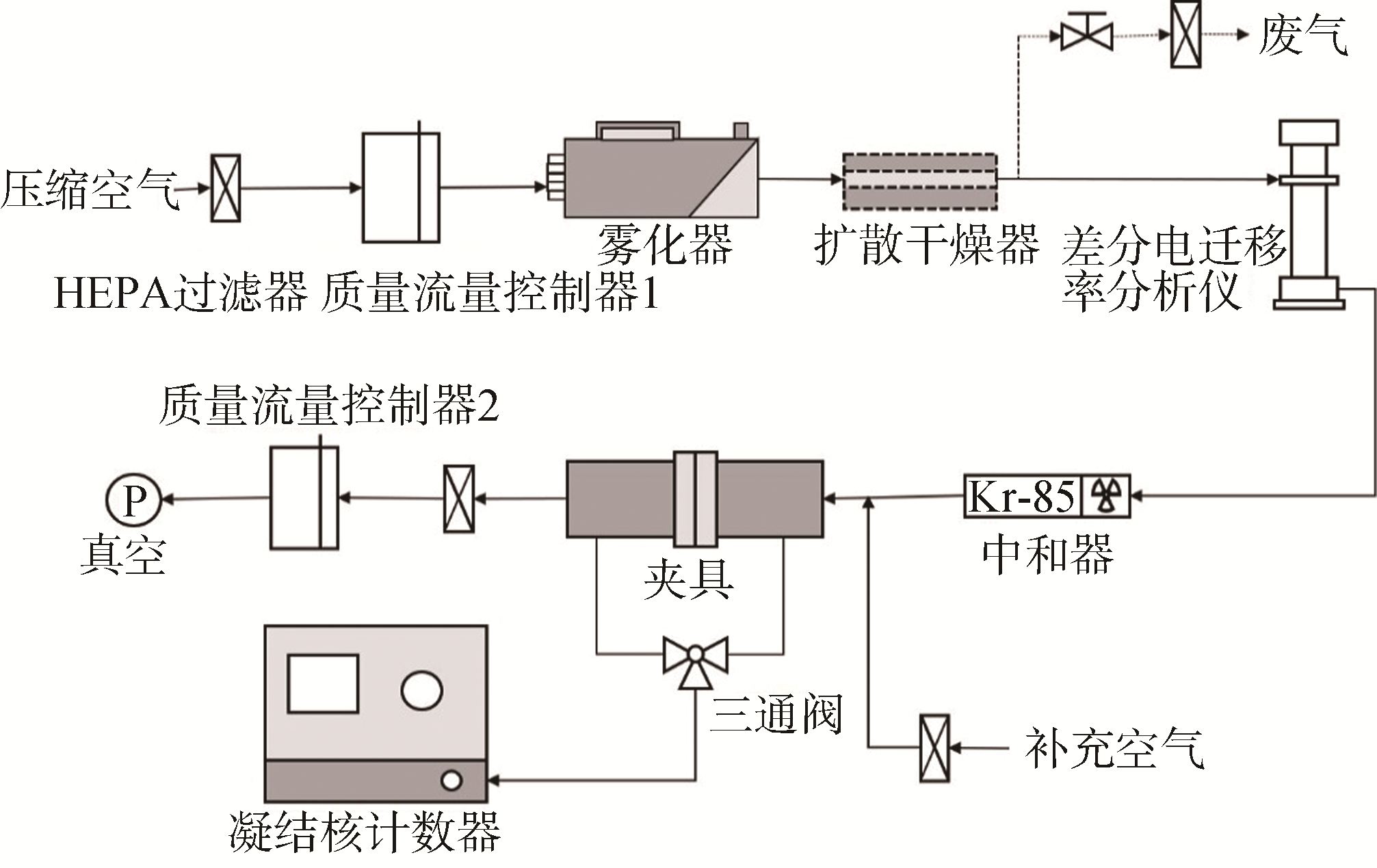

图1 单分散分级过滤效率实验装置

Fig. 1 Experimental device diagram of monodisperse classification filtration efficienc

本研究中,单分散分级过滤效率测试的粒径有20、30、50、80、100、150、200、300、400、500 nm,复合滤纸有效测试面积为100 c

国内外滤纸容尘性能测试标准均采用固体颗粒进行测试,但是空气中污染物成分复杂,含有大量的固体颗粒物及油性液

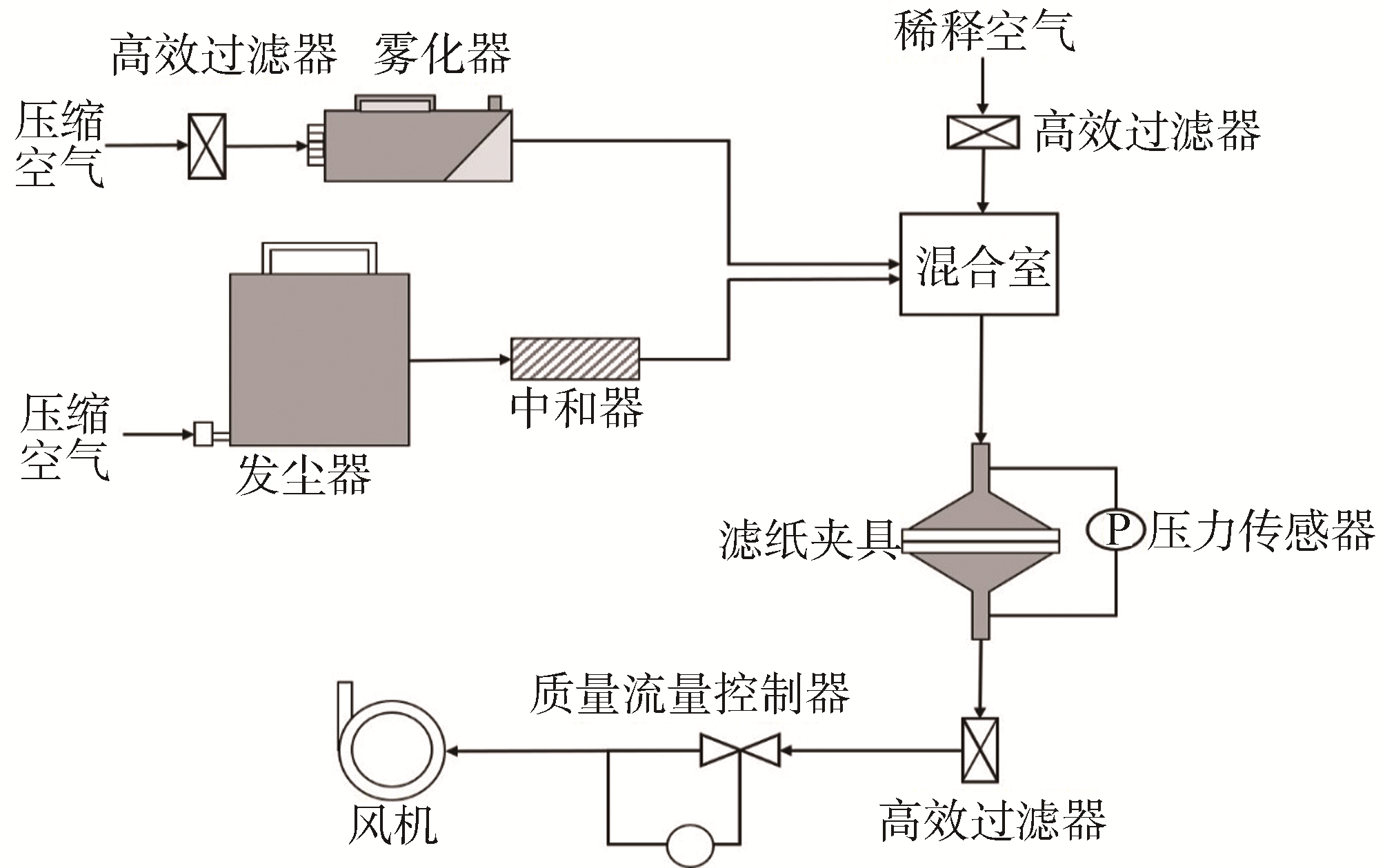

容尘量测试实验系统示意图如

图2 容尘实验装置图

Fig. 2 Experimental setup of loading test

容尘实验中,加载纯固体粉尘时,A2细灰的质量浓度为1000 mg/

采用德国TOPAS公司AFC 131实验台,参照标准VDI3926对两种复合滤纸的反吹性能进行测试。实验用粉尘为A2细灰,加灰质量浓度为1000 mg/

| (2) |

式中,K为剥离率,%;P为终止阻力(本研究为2000 Pa),Pa;Pi为第i次清灰阻力,Pa;P0为洁净滤纸的阻力,Pa。

图3 两种复合滤纸SEM图

Fig. 3 SEM images of two composite filter papers

两种复合滤纸的基本性能测试结果如

注 5.3 cm/s为测试面流速。

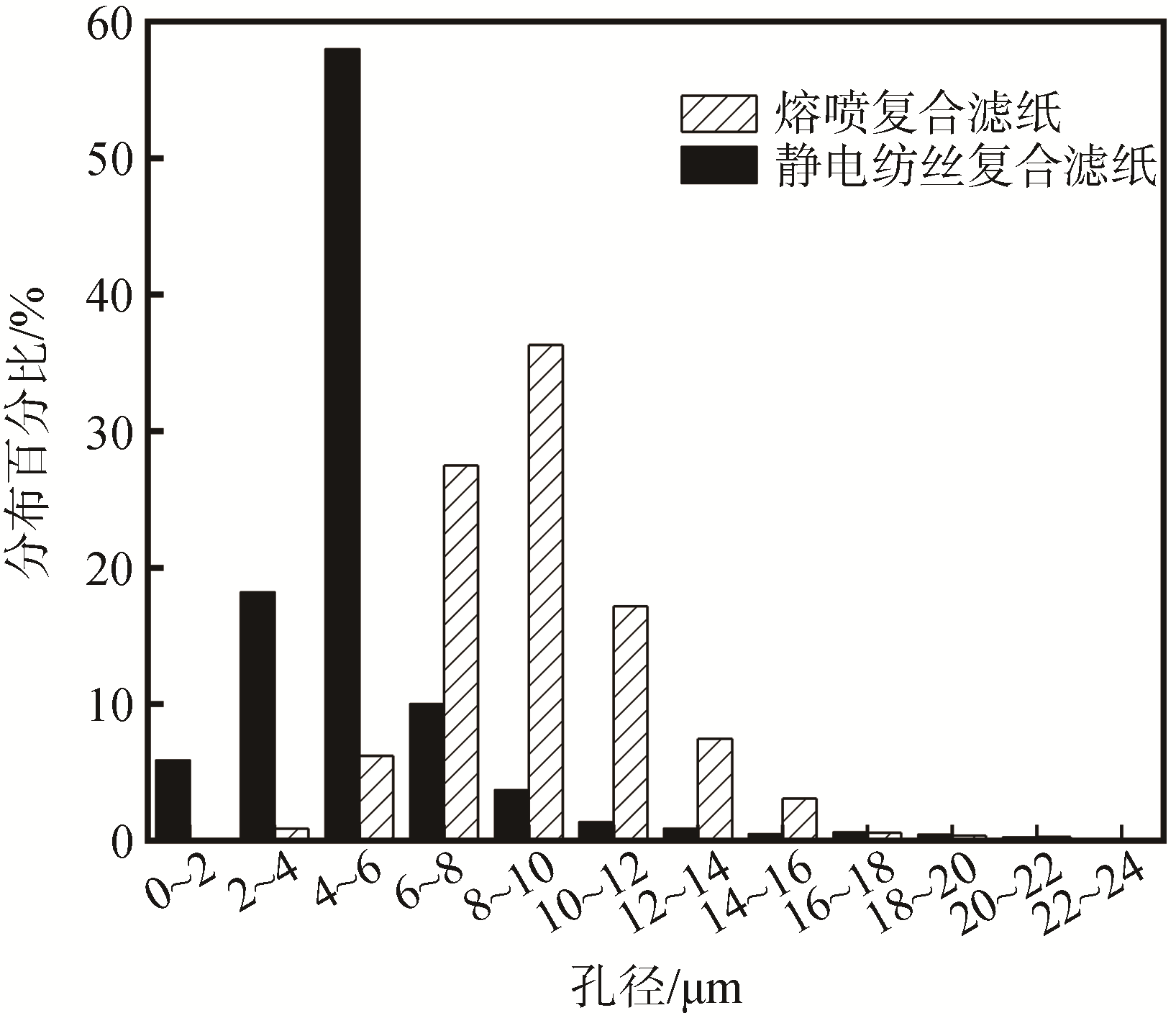

图4 两种复合滤纸孔径分布图

Fig. 4 Pore size distribution diagram of two composite filter papers

由

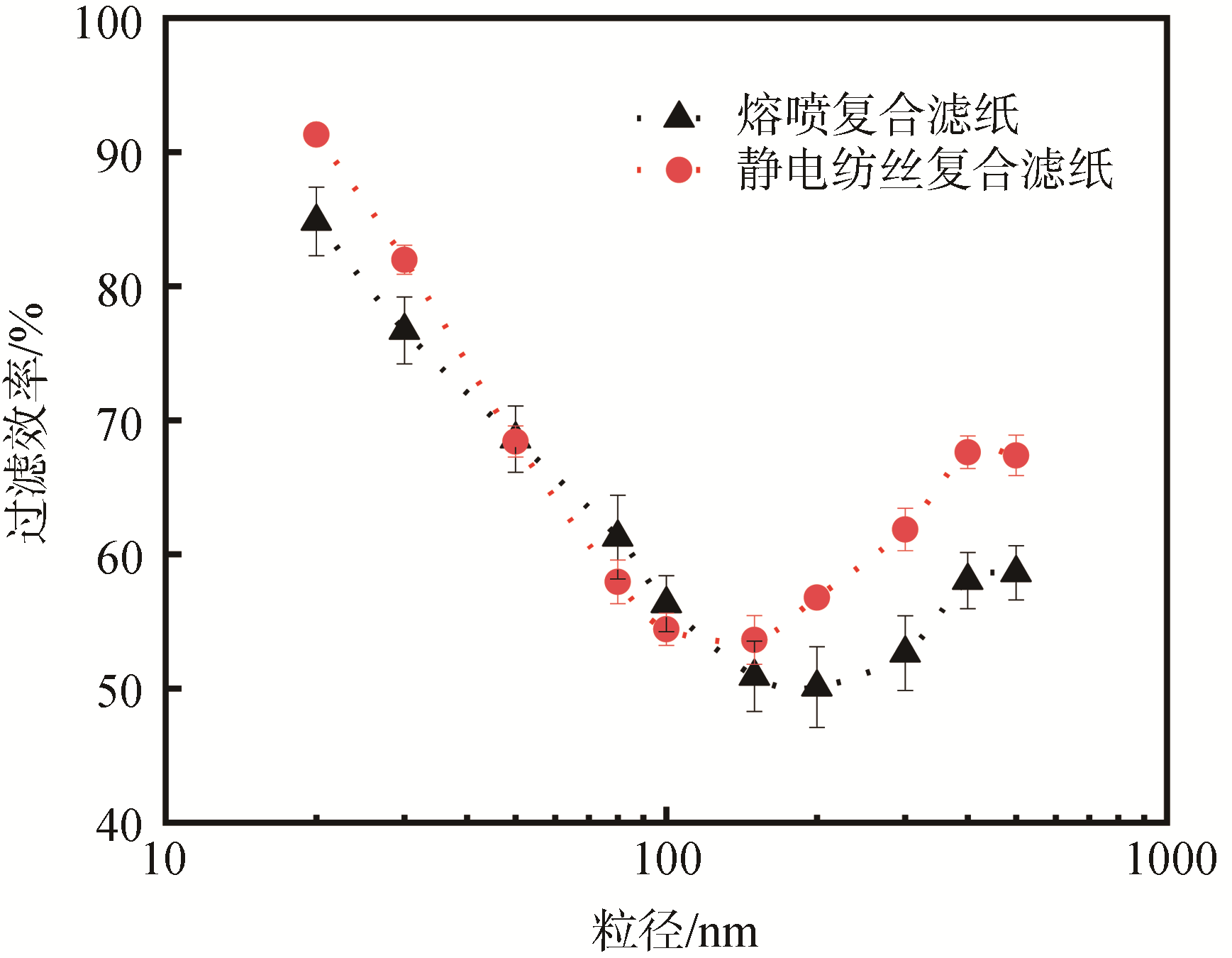

两种复合滤纸对不同尺寸颗粒的分级过滤效率测试结果如

图5 两种复合滤纸过滤效率曲线

Fig. 5 Filtration efficiency curves of two composite filter papers

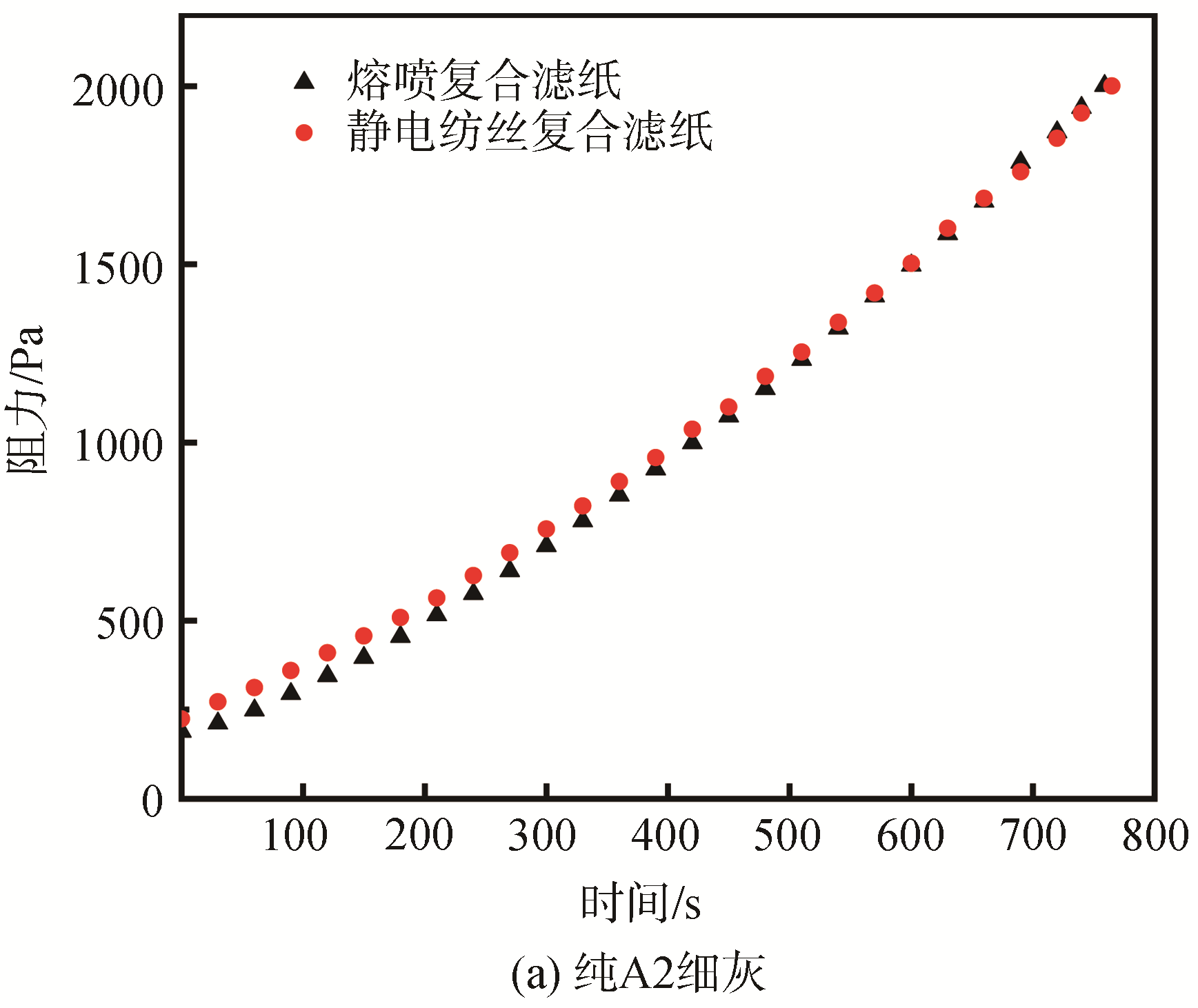

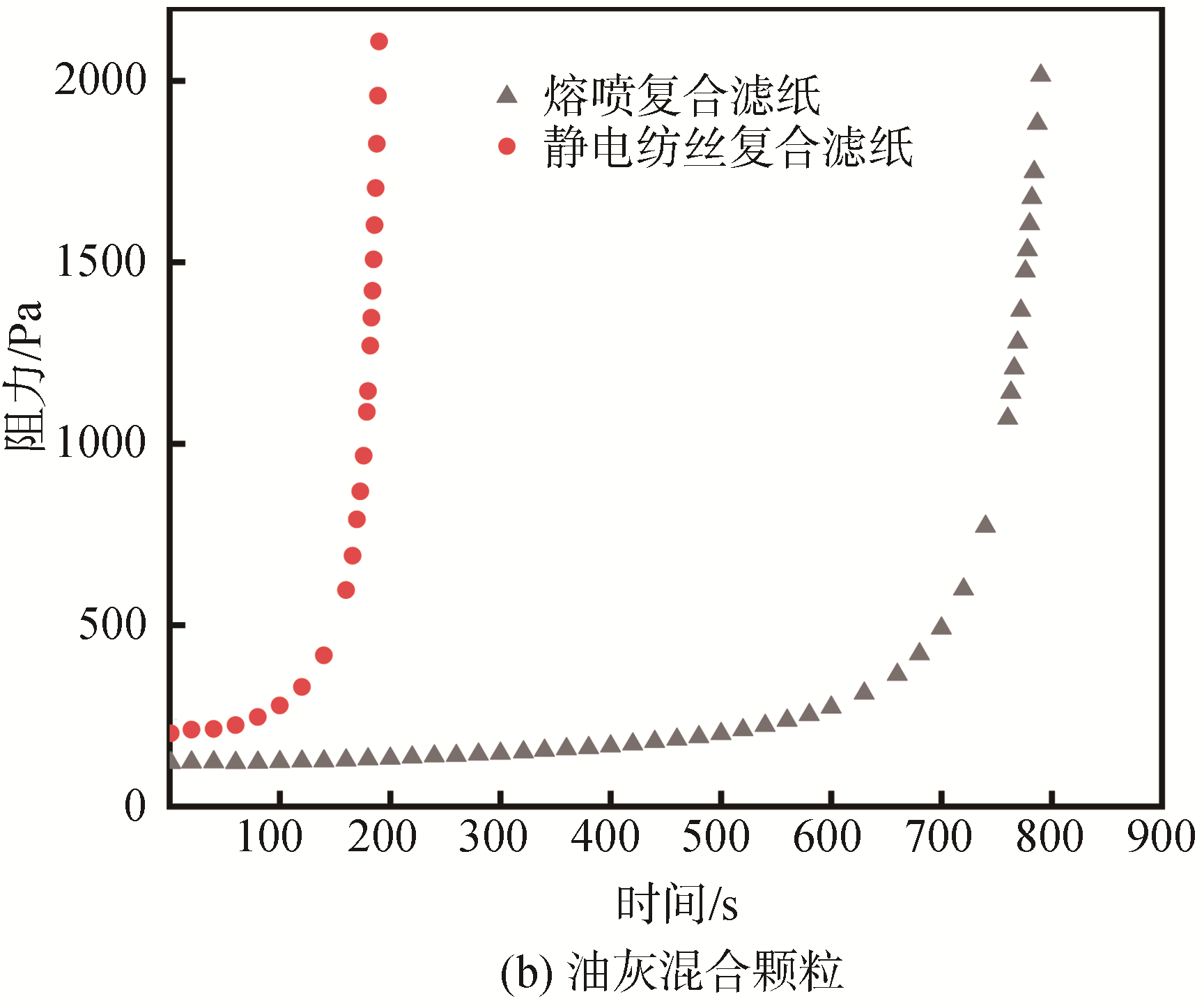

两种复合滤纸加载纯A2细灰、A2细灰与DEHS油灰混合颗粒时的阻力变化如

图6 两种复合滤纸容尘阻力变化

Fig. 6 Resistance changes in loading process of two composite filter papers

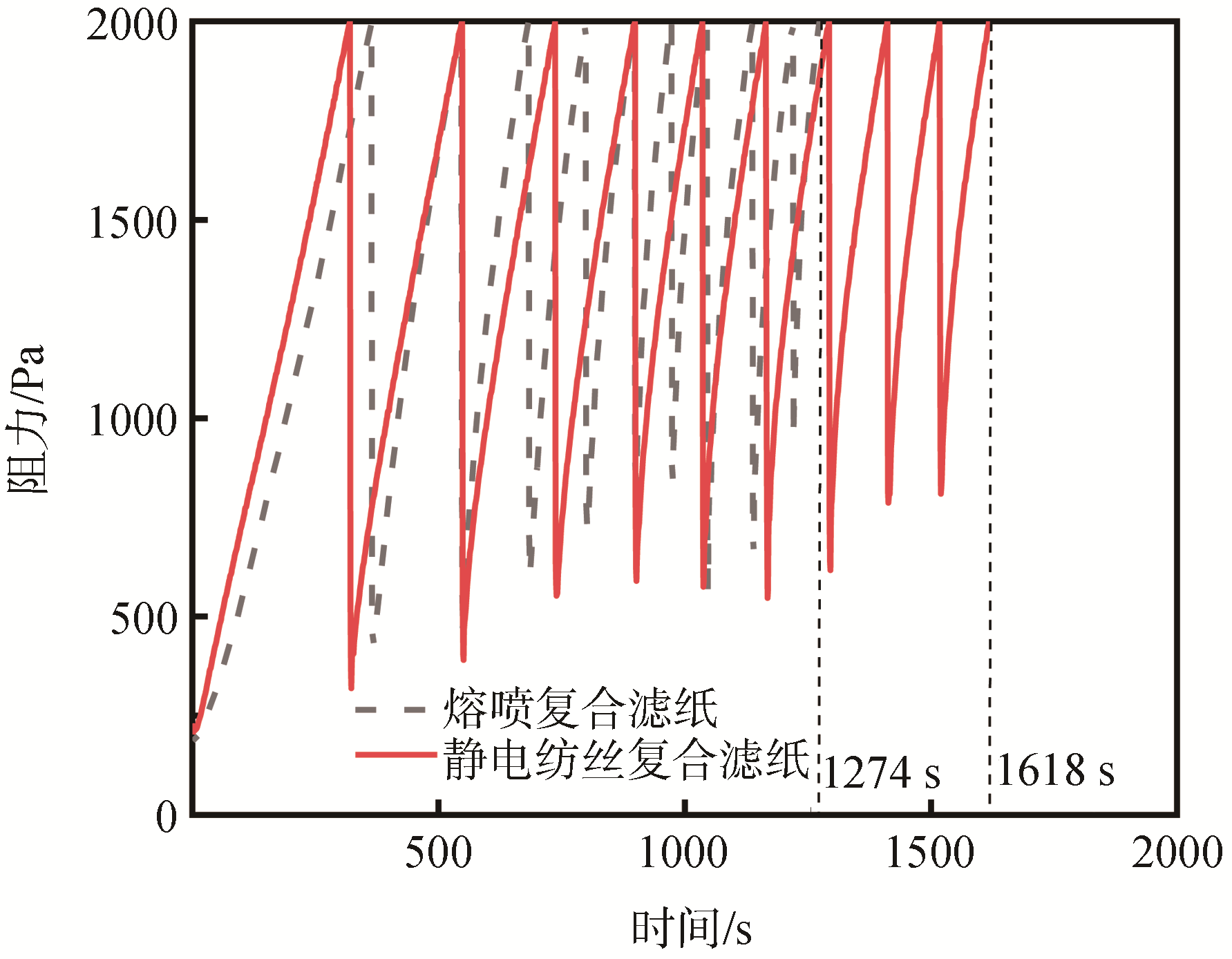

两种滤纸均为微纳米纤维复合滤纸,在特定的应用场景可以反吹再利用。

图7 两种复合滤纸反吹过程阻力变化

Fig. 7 Resistance change diagram during back blow of two composite filter papers

粉尘剥离率反映了滤纸的反吹效果,

为了探究两种复合滤纸反吹后粉尘的剥离情况及复合滤纸结构的破坏情况,采用SEM观察反吹10次后的复合滤纸,如

图8 反吹10次后两种复合滤纸的SEM图

Fig. 8 SEM images of composite filter paper after back blowing 10 times of two composite filter papers

本研究以静电纺丝复合滤纸和熔喷复合滤纸为原料,对二者的过滤效率、过滤阻力、容尘性能和反吹性能进行了系统对比。

3.1 在实验测试条件下,静电纺丝复合滤纸的最易穿透粒径为150 nm,相应的过滤效率为53.6%;熔喷复合滤纸的最易穿透粒径为200 nm,相应的过滤效率为50.1%。

3.2 相同条件下加载纯A2细灰时,熔喷复合滤纸的阻力增长速率小于静电纺丝复合滤纸。两种复合滤纸迅速进入表面过滤阶段,阻力上升趋势接近,达到终止阻力时的容尘量分别为91.7 g/c

3.3 经过10次反次循环后,熔喷复合滤纸剥离率由90.7%降到54.0%,静电纺丝复合滤纸剥离率由91.1%降到62.6%,微纳米纤维层结构致密的静电纺丝复合滤纸的反吹性能优于熔喷复合滤纸,但反吹后易出现表面层破损。

参考文献

Wilcox M, Kurz R, Brun K. Technology Review of Modern Gas Turbine Inlet Filtration Systems[J]. International Journal of Rotating Machinery, 2012, doi:10.1155/2012/128134. [百度学术]

Payen J, Vroman P, Lewandowski M, et al. Influence of fiber diameter, fiber combinations and solid volume fraction on air filtration properties in nonwovens[J]. Textile Research Journal, 2012, 82(19): 1948-1959. [百度学术]

DU Q, WANG N, LIU W, et al. Preparation of Electrospun PVDF Nanofiber Composite Filter Medium and Its Application in Air Filtration[J]. Paper and Biomaterials, 2019, 4(1): 23-30. [百度学术]

Yun K M, Suryamas A B, Iskandar F, et al. Morphology optimization of polymer nanofiber for applications in aerosol particle filtration[J]. Separation and Purification Technology, 2010, 75(3): 340-345. [百度学术]

Yang Y, Zhang S, Zhao X, et al. Sandwich structured polyamide-6/polyacrylonitrile nanonets/bead-on-string composite membrane for effective air filtration[J]. Separation and Purification Technology, 2015, 152: 14-22. [百度学术]

Xue J, Wu T, Dai Y, et al. Electrospinning and Electrospun Nanofibers: Methods, Materials, and Applications[J]. Chemical Reviews, 2019, 119(8): 5298-5415. [百度学术]

李顺希, 杨革生, 邵惠丽, 等. 熔喷法非织造技术的特点与发展趋势[J]. 产业用纺织品, 2012, 30(11): 1-5. [百度学术]

LI S X,YANG G S,SHAO H L, et al. Development tendency and characteristics of melt-blown nonwoven technology[J]. Technical Textiles, 2012, 30(11): 1-5. [百度学术]

Zhang H, Liu J, Zhang X, et al. Design of electret polypropylene melt blown air filtration material containing nucleating agent for effective PM2.5 capture[J]. RSC Advances, 2018, 8(15): 7932-7941. [百度学术]

刘 超, 汪泽幸, 柯勤飞. 过滤时间对空气过滤材料过滤性能的影响[J]. 产业用纺织品, 2019, 37(9): 26-30. [百度学术]

LIU C, WANG Z X, KE Q F. Effect of filtration time on filtration performance of air filter materials[J]. Technical Textiles, 2019, 37(9): 26-30. [百度学术]

Standard I. 21083-1 Test method to measure the efficiency of air filtration media against spherical nanomaterials-Part 1 size range from 20 nm to 500 nm[S]. Switzerland: 2018. [百度学术]

Sachinidou P, Bahk Y K, Tang M, et al. Inter-Laboratory Validation of the Method to Determine the Filtration Efficiency for Airborne Particles in the 3-500 nm Range and Results Sensitivity Analysis[J]. Aerosol and Air Quality Research, 2017, 17(11): 2669-2680. [百度学术]

Sachinidou P, Chen S C, Pui D Y H, et al. Interlaboratory comparison to evaluate the methodology for determination of the media filtration efficiency against nanoparticles: WFC 12th World Filtration Congress[C].China Repubblica Nazionale (Taiwan), 2016. [百度学术]

余 娇, 胡 健, 王德生, 等. 静电纺串珠纤维复合滤纸的过滤性能研究[J].造纸科学与技术, 2020, 39(4): 19-24. [百度学术]

YU J, HU J, WANG D S, et al.Study on the filtration performance of electrospun bead-on-string composite filter paper[J]. Paper Science & Technology, 2020, 39(4): 19-24. [百度学术]

Zhang R, Jing J, Tao J, et al. Chemical characterization and source apportionment of PM2.5 in Beijing: seasonal perspective[J]. Atmospheric Chemistry and Physics, 2013, 13(14): 7053-7074. [百度学术]

宋 强, 梁 云, 曾靖山, 等. 油性液滴和A2灰混合物对空气过滤材料容尘性能的影响[J]. 造纸科学与技术, 2017, 36(6): 13-16. [百度学术]

SONG Q, LIANG Y, ZENG J S,et al. Impact of Mixture of Oily Droplets and A2 Fine Dust on Dust Loading Performance of Air Filter Medium[J]. Paper Science & Technology, 2017, 36(6): 13-16. [百度学术]

Kim C S, Bao L, Okuyama K, et al. Filtration efficiency of a fibrous filter for nanoparticles[J].Journal of Nanoparticle Research, 2006, 8(2): 215-221. [百度学术]

Wang C, Otani Y. Removal of Nanoparticles from Gas Streams by Fibrous Filters: A Review[J]. Industrial & Engineering Chemistry Research, 2012, 52(1): 5-17. [百度学术]

Bourrous S, Bouilloux L, Ouf F X, et al. Measurement and modeling of pressure drop of HEPA filters clogged with ultrafine particles[J]. Powder Technology, 2016, 289: 109-117. [百度学术]

Payatakes A C, Gradoń L. Dendritic deposition of aerosol particles in fibrous media by inertial impaction and interception[J]. Chemical Engineering Science, 1980, 35(5): 1083-1096. [百度学术]