摘要

造纸生产线上,有很多大负载、低转速的旋转设备,其轴承在承受较重载荷时,极易受到损伤,导致设备故障,甚至造成停机。因此,大负载低转速轴承的在线故障诊断非常重要。本课题在对大负载低转速轴承振动的诊断难点及当前故障诊断常用方法分析的基础上,提出了一种基于快速谱峭度包络解调分析的轴承故障诊断方法。首先采用快速谱峭度法计算振动信号的最大谱峭度值,确定最优的带通滤波器系数,然后利用带通滤波器对振动信号进行降噪处理,最后利用希尔伯特变换方法对降噪信号进行处理,分析包络谱,得到诊断结果。借助团队自行设计的轴承故障实验台,对本课题所提方法的优缺点和适用性等进行了实验研究,验证了本课题算法的有效性,并为工程应用提出了建议。

“工业4.0”模式的提出,为现代工厂设备的故障监测与诊断提出了新的方向和更严格的要求。针对整条生产线,在线监测和诊断不同大小负载、不同转速的旋转设备,保证其安全稳定运行,成为主要研究方向。然而,在机械工业生产线中,大负载低转速旋转设备的维修与维护,往往比中高速旋转设备要难得多。如纸机生产线中烘缸辊、压榨辊、齿轮箱、搅拌器等旋转设备的转速较低,通常在600 r/min以

目前,对于常规转速轴承的故障特征提取方法已相对成熟,且得到广泛应用。但由于大负载低转速轴承具有振动特征微弱、故障信号频率低、冲击间隔时间长、易受噪声影响等诊断难点,采用常规方法对大负载低转速轴承故障诊断,具有一定的局限性。包络解调技术在设备故障初期就可以发现缺陷,具有良好的时频细化特性和检测轴承早期微弱故障的优

快速谱峭度算法能够找到振动信号中冲击所处频率位置,对冲击信号有加强作用,弥补了谱峭度法计算时间太长的缺点。段佳雷等

为了解决包络解调分析的缺点,提高该技术对大负载低转速轴承故障诊断的效率和准确性,本课题提出了基于快速谱峭度的包络解调分析轴承故障诊断的方法:首先采用快速谱峭度法计算振动信号的最大谱峭度值,确定最优的带通滤波器系数;然后利用定义的带通滤波器对振动信号进行降噪处理;最后利用希尔伯特变换方法对降噪信号进行解调处理,分析包络谱,得到故障诊断结果。借助团队设计的轴承故障实验台和工程实验数据,对该方法的优缺点和适用性进行了详尽分析。

轴承是旋转设备中支撑旋转体的重要零部件,能够通过其振动反映设备的运行情况。振动传感器擅长采集微弱振动信号,可用在对低转速滚动轴承的监测与诊断中。振动传感器遵循动能定

| (1) |

式中,E表示运动体的能量;表示运动体的质量;表示运动体的速度。也就是说,轴承振动的能量与轴承的质量及速度相关。当轴承的运行速度加快,其振动的能量就增大;相反,运行速度减慢,其振动能量就减小。

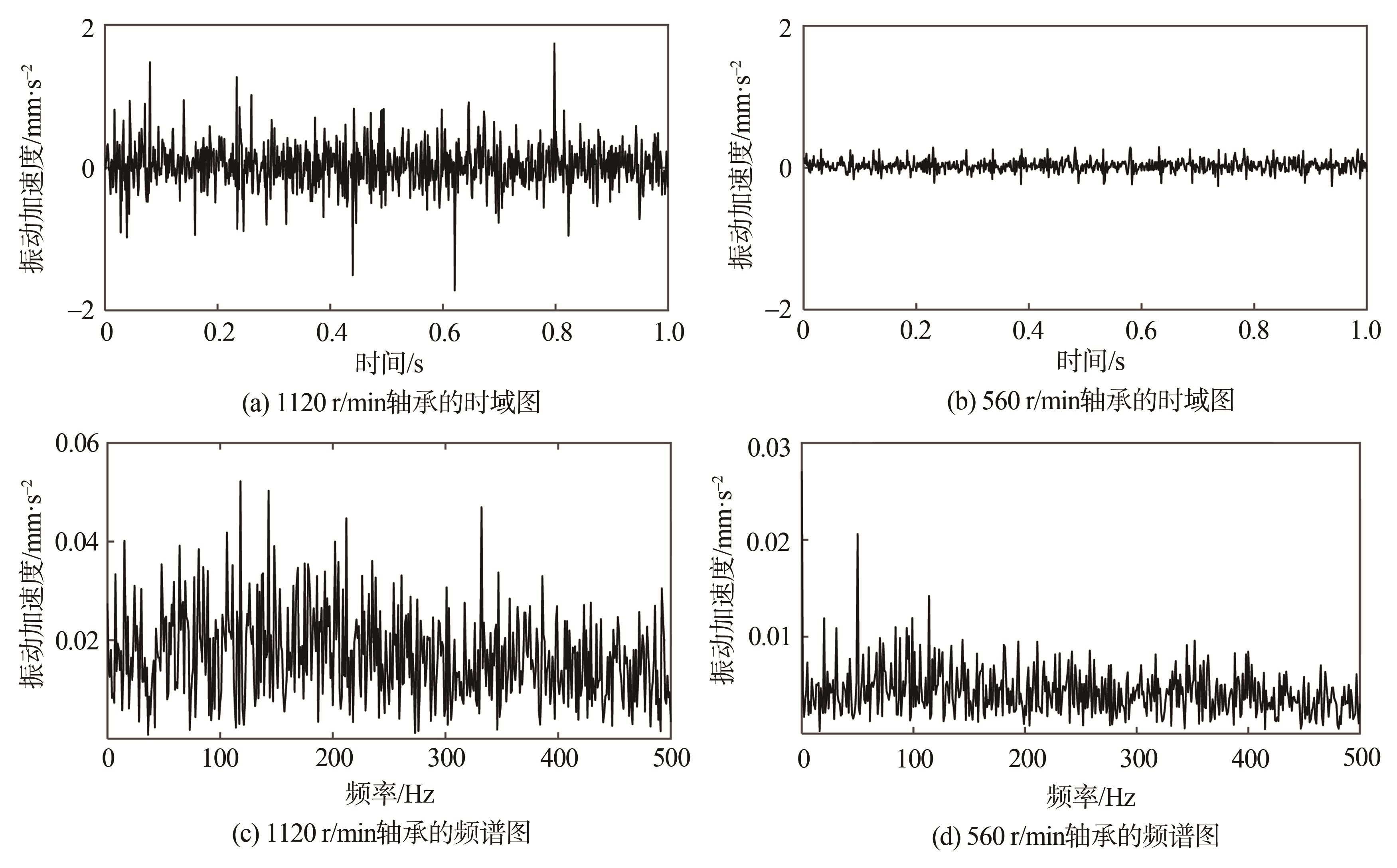

这一振动特点在波形图中可以很好地表示出来。在相同采样频率下,分别采集1120 r/min和560 r/min的轴承振动数据。为了便于比较,将其振动波形的横、纵坐标设置相同,得到不同转速下轴承的时域图和频谱图如

图1 不同转速下轴承的时域图和频谱图

通过

设振动信号的采样频率为,采样间隔为。传动轴的旋转频率为,转动周期为。若把数据分割成以周期为单元的数据集,那么传动轴转动周期内的采样点数N的计算公式如

| (2) |

显然,在相同采样频率下,转速越慢的轴承,旋转频率越低,转动周期越长,出现故障冲击的间隔时间越长,在转动周期内的采样点数N越多。在对低转速轴承进行故障诊断时,为保证较高分辨率,往往需要采集更多的数据,从而掌握更清晰、准确的振动特征,以便对低转速轴承的故障进行判

根据上述分析,可以总结出大负载低转速转动体的故障诊断难点表现为如下几个方面:①振动信号能量低,无法激起高频的振动,导致振动的特征微弱,不易监测;②转速低,导致故障信号的频率低,不易察觉;③振动产生冲击的间隔时间长,若在转动周期内采样点数过少,容易造成漏诊;④大负载低转速轴承尺寸相对较大,信噪比相较于高转速设备低,受到外界噪声的影响时,故障信号容易衰减,淹没在噪声中,难以识别出故障。

随着科学技术发展,故障诊断方法日益增多,常用的轴承故障诊断方法主要有以下几种。

(1)时域指标分析法。它是故障诊断中必不可少的基础分析法,能够反映信号与时间的对应关系。主要利用一些时域指标,通过它们对轴承不同时期异常状态下的变化,来对轴承进行有无故障的判

(2)冲击脉冲法。利用滚动体经过损伤部位时,产生的低频冲击作用,引发传感器共振,从而得到能够反映冲击力大小的脉冲信号来判断轴承有无故

(3)包络解调分析法。当轴承发生损伤时,滚动体运动经过损伤部位,会产生冲击脉冲力。该脉冲力持续时间比较短,具有一定的周期性,会对轴承产生激励,使轴承以比较高的频率振

(4)经验模态分解。该方法是一种非平稳信号降噪方法。首先将信号分解成一系列具有不同瞬时频率的本征模函数,这个过程使得原始非平稳信号变成一系列平稳信号分量。然后将筛选过的分量进行频谱分析,从中观察具有故障特征频率的谱峰,从而实现故障诊断。该方法具有很强的自适应性,能够在时域和频域上对轴承进行故障诊断,但存在端点效应、模态混叠和计算效率低等缺点。虽然现在出现很多经验模态分解的改进方法,优化了其端点效应和模态混叠问

对于大负载低转速轴承来说,其振动能量低,每次故障产生的冲击间隔时间长,故障信号的特征频率与常规转速相比要低得多。同时,在糟糕的工况环境下,大量的噪声容易将故障信号的特征频率淹没。包络解调分析法具有良好的时频细化特性,且能够对噪声进行滤波处理,可适用于对轴承的故障诊断。贺天成等

由于峭度值、峭度指标无法反映噪声环境下冲击的变化特性,于是Dwye

设是信号的系统激励响应,则有如

| (3) |

式中,。可被看作的时频复包络函数。

Antoni等

| , | (4) |

式中,,称为谱瞬时距。用作复包络能量的度量指标。

谱峭度可定义为

| , | (5) |

Antoni等

利用得到的和定义带通滤波器,对振动信号进行滤波处理。然后利用希尔伯特变换方法,将轴承的损伤信息从周期性高频衰减振动中分离出来,得到低频包络信号。希尔伯特(Hilbert)变换方法的基本原理如下:

设原始信号为,经过希尔伯特变换后的信号定义为

| (6) |

观察

| (7) |

式中,

| (8) |

| (9) |

原始振动信号经过希尔伯特变换后,得到包络信号,即幅值。利用该变换得到的幅值进行频谱分析,然后与轴承相关参数计算得出的故障特征频率相比较,便可识别出轴承的故障类型。

(1)外圈表面存在缺陷时的故障特征频率见

| (10) |

(2)内圈表面存在缺陷时的故障特征频率

| (11) |

式中,为滚动体数目;为轴的旋转频率;为轴承的节径;为旋转体直径;为接触角。

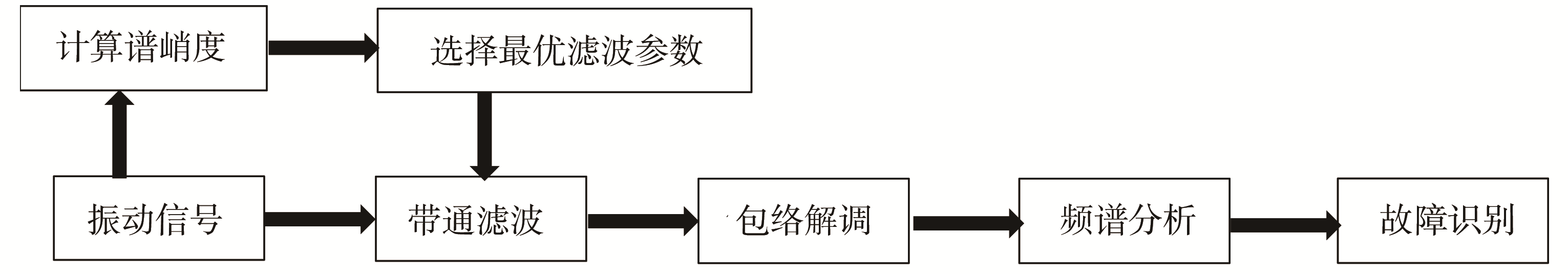

基于快速谱峭度包络解调分析法对大负载低转速轴承故障诊断方案如

图2 基于快速谱峭度包络解调分析法的故障诊断方案

首先,利用快速谱峭度算法计算振动信号的谱峭度,得到最优的滤波参数;然后,利用得到的滤波参数定义带通滤波器,对采集到的原始振动信号进行降噪处理,将信号中的低频分量滤除;再利用希尔伯特变换方法,将轴承的损伤信息从周期性高频衰减振动中分离出来,得到低频包络信号;最后,将低频包络信号进行频谱分析,便可得到反映轴承损伤的低频故障成分。

为研究基于快速谱峭度包络解调分析法对低转速轴承故障诊断的有效性,借助团队设计的轴承故障实验台,模拟轴承外圈剥落故障和轴承内圈剥落故障。模拟轴承故障实验台如

图3 模拟轴承故障实验台

(a) 外圈故障

(b) 内圈故障

图4 双列调心滚子轴承的故障设置

由于大负载低转速设备的轴承转速一般小于600 r/min,因此,设置变频器频率分别为20 Hz和10 Hz,将轴承转速对应调为560 r/min和280 r/min。采集这两种转速下的轴承外圈故障和内圈故障数据分别进行分析,研究包络解调分析法和基于快速谱峭度包络解调分析法对低转速轴承故障诊断的适用性和有效性。

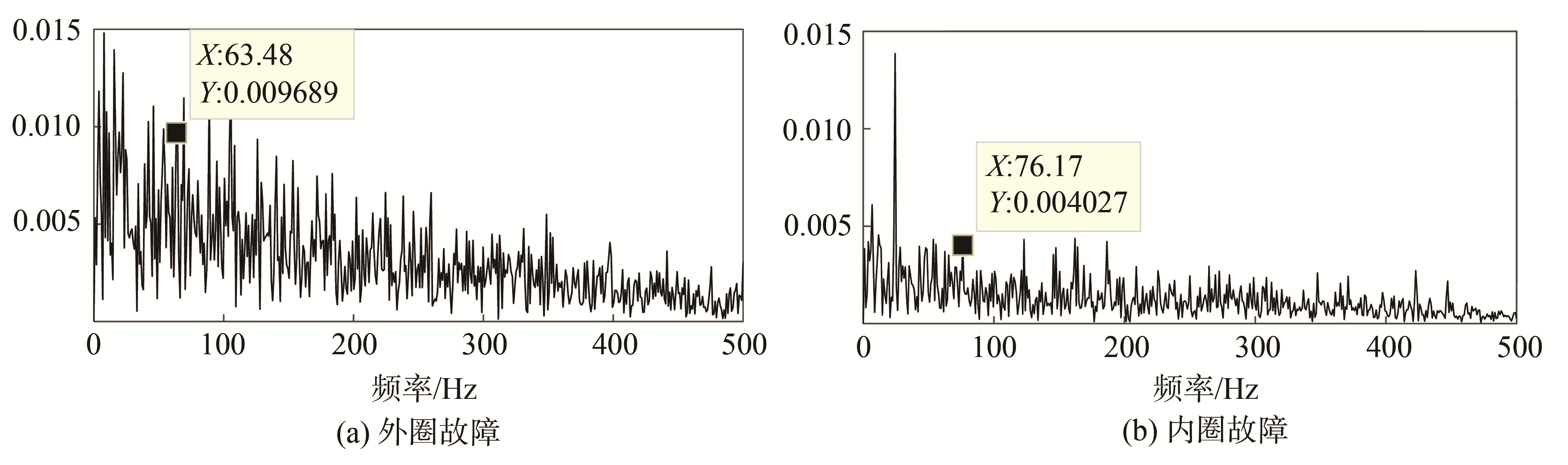

设置变频器频率为20 Hz,可将轴承转速调为560 r/min,对应的旋转频率为9.3 Hz,即工频。此转速下计算出轴承外圈故障频率为63.329 Hz,轴承内圈故障频率为76.67 Hz。用加速度传感器采集振动数据,采样频率设置为1000 Hz,采集点数为1000。

转速为560 r/min滚动轴承外圈故障的时域图及频谱图如

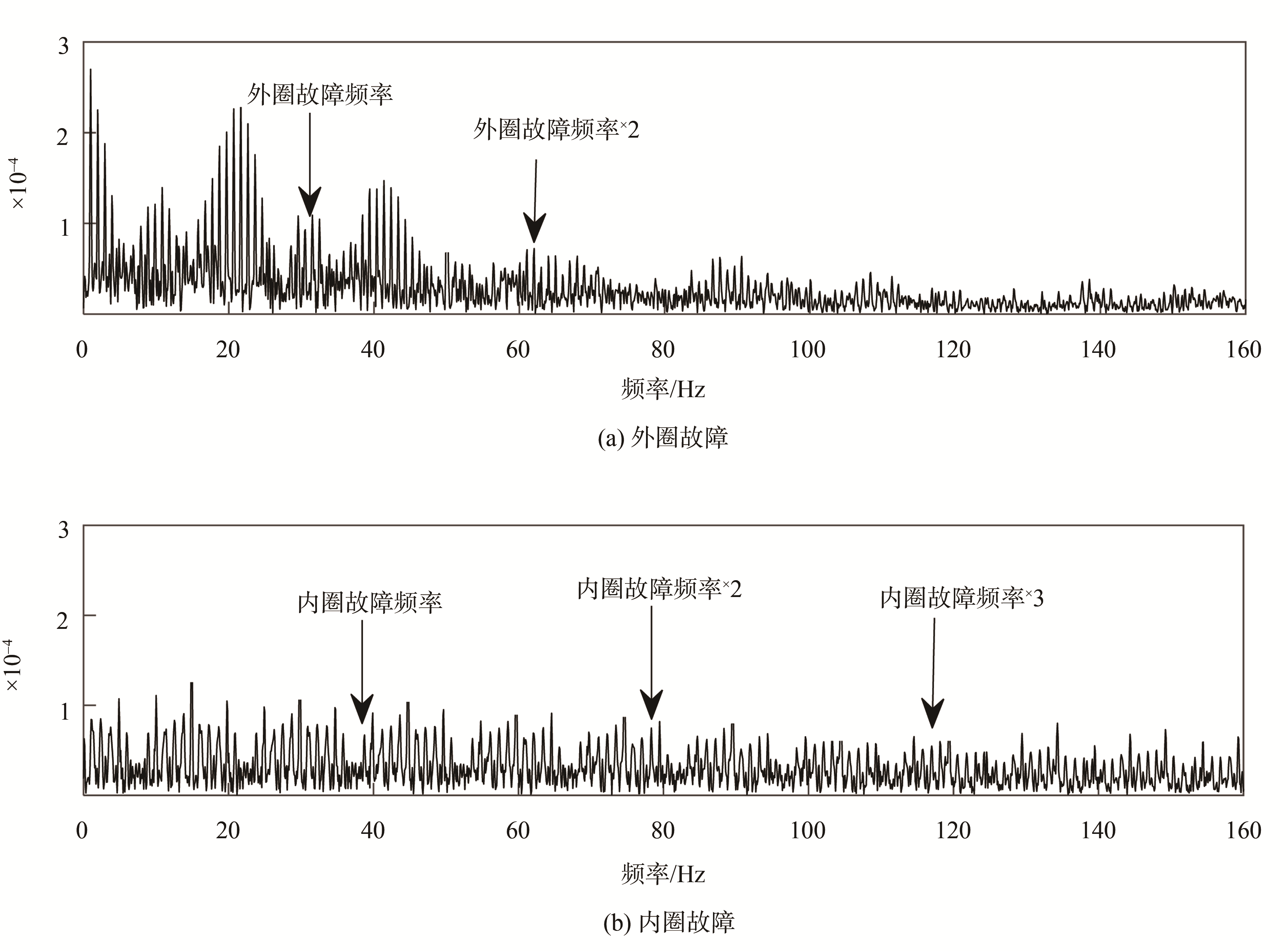

图5 560 r/min不同类型故障轴承的包络谱图

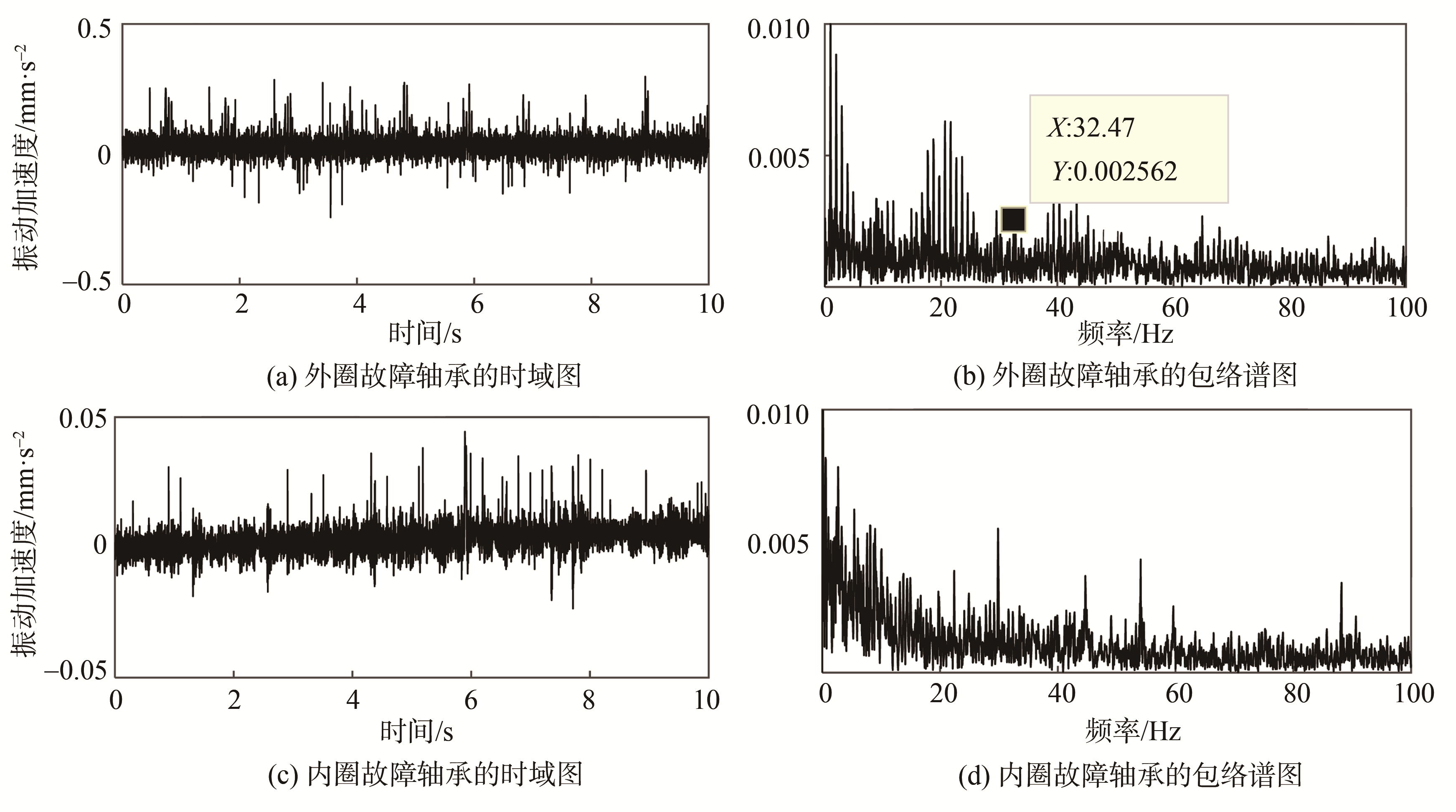

设置变频器频率为10 Hz,可将轴承转速调为280 r/min。对应的旋转频率为4.67 Hz,即工频。此转速下计算出轴承外圈故障频率为31.6645 Hz,轴承内圈故障频率为38.335 Hz。用加速度传感器采集振动数据,采样频率设置为1000 Hz。由于转速下降,仍采集较少的数据点,不能很好地反映低转速下轴承的振动特征,因此,设置采集点数为10000来进行分析。

图6 280 r/min不同类型故障轴承时域图和包络谱图

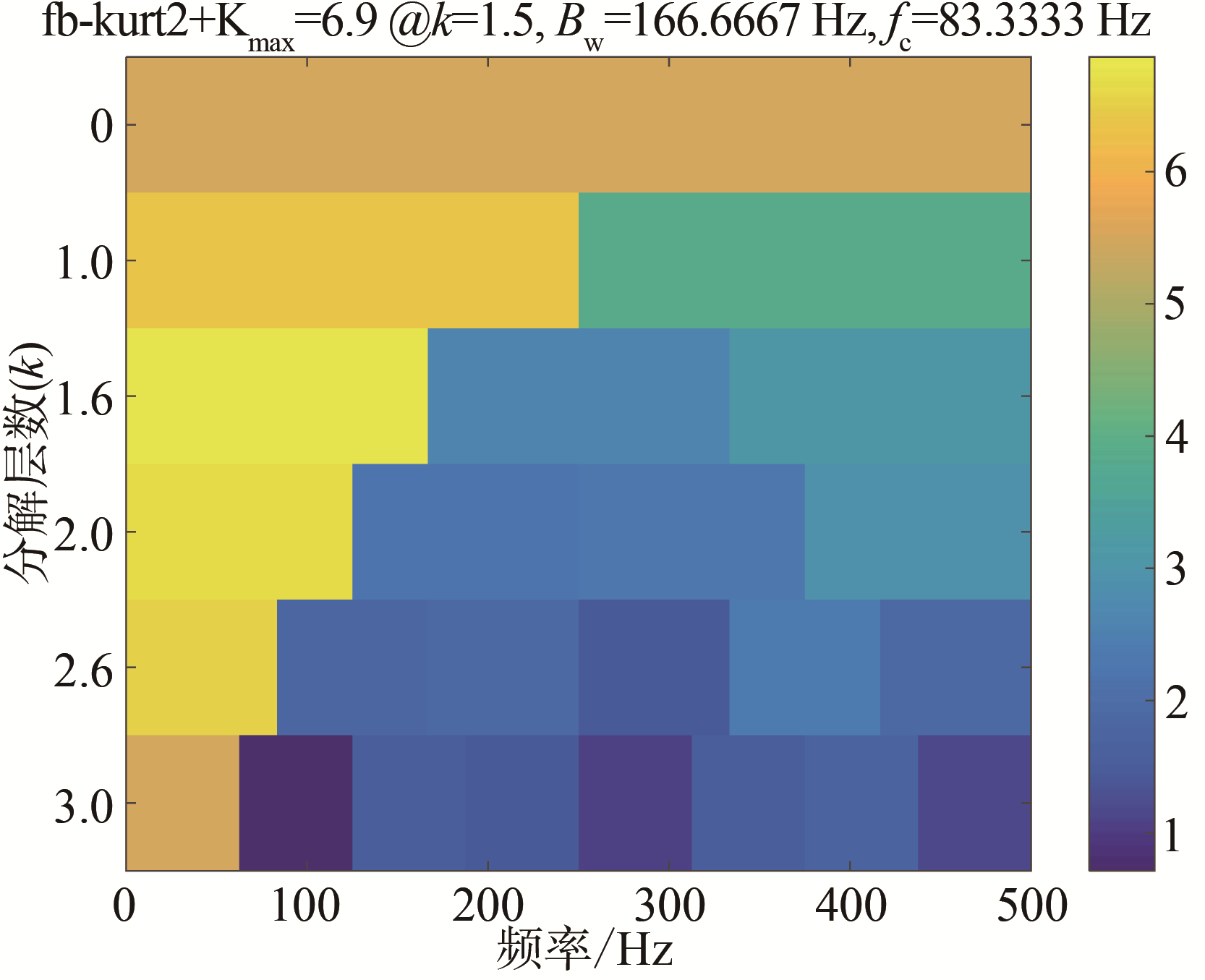

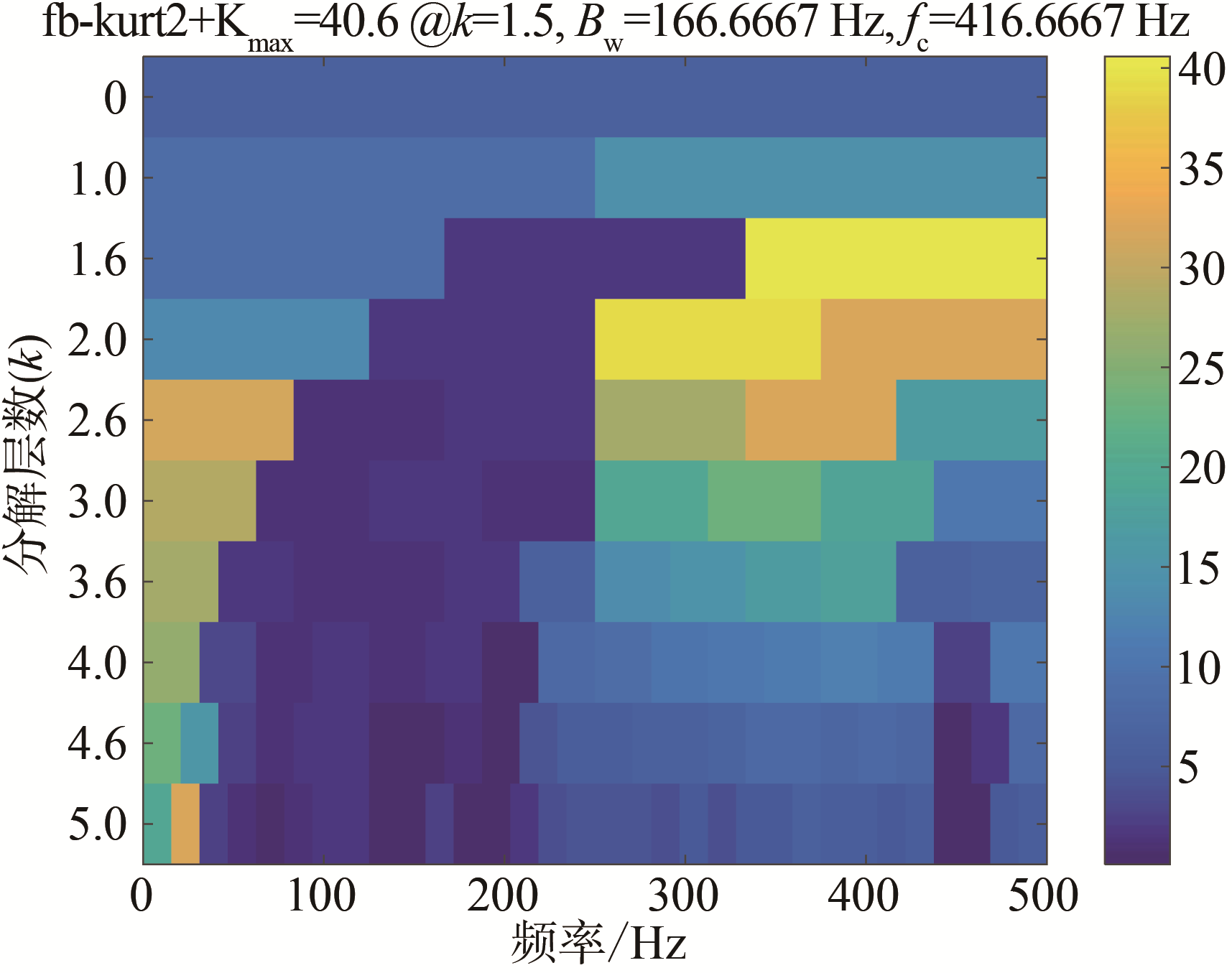

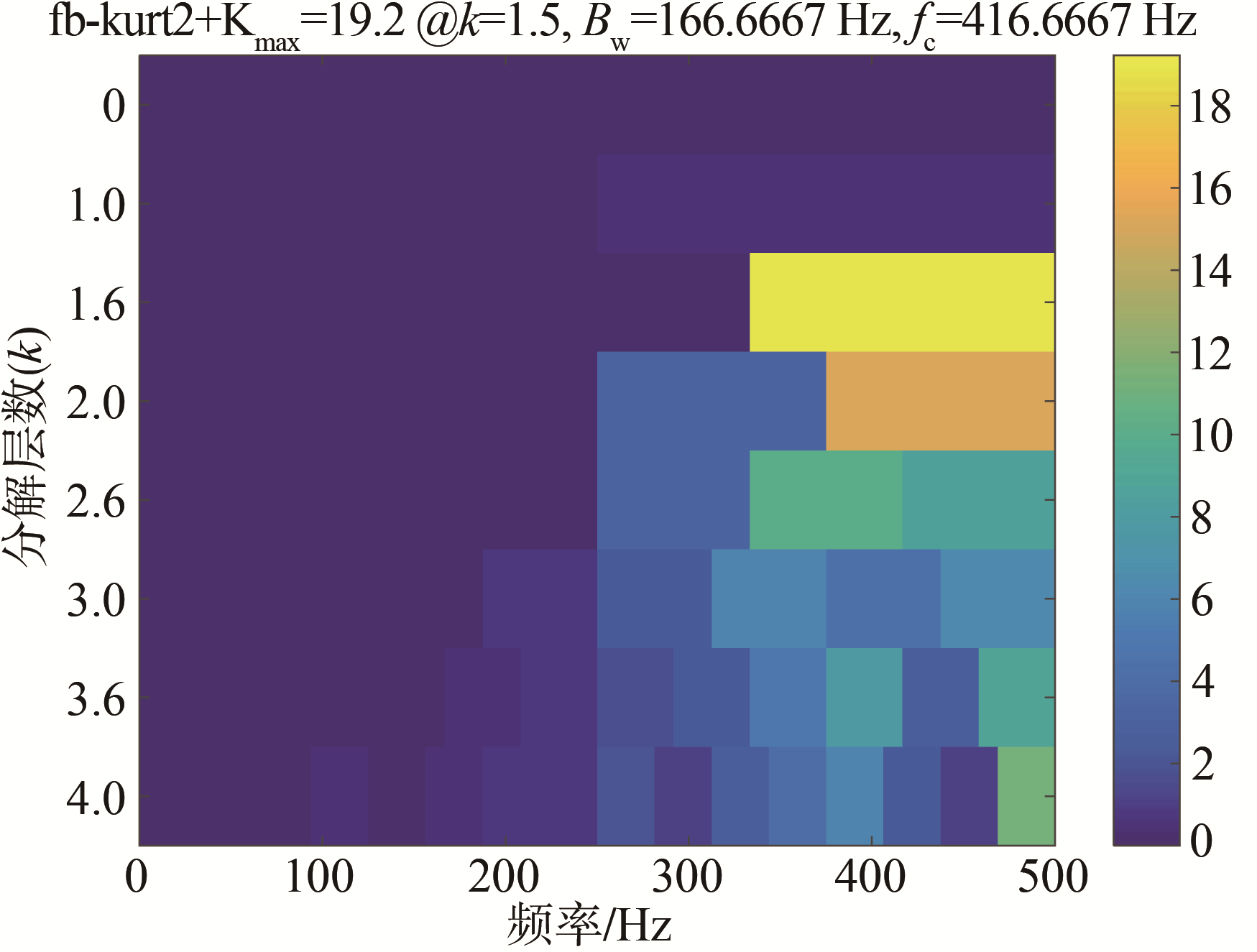

考虑利用基于快速谱峭度的包络解调分析法,计算得到最优的带通滤波器系数,拾取冲击性强的周期性高频衰减振动。对外圈故障轴承、内圈故障轴承分别利用快速谱峭度分析法得到谱峭度图,如

(a) 外圈故障

(b) 内圈故障

图7 不同类型故障信号谱峭度图

图8 不同类型故障信号滤波后的包络谱图

同样,对内圈故障轴承振动信号采用快速谱峭度包络解调分析法,利用谱峭度

另外,在对280 r/min下外圈故障轴承进行实验时,分别采集2000、3000、4000、6000、10000个点来进行实验,发现当采集2000、3000个数据点分析时,包络解调分析法和基于快速谱峭度的包络解调分析法均看不出外圈故障特征频率。当采集4000、6000、10000个点来进行实验,利用包络解调分析法看不到外圈故障特征频率,而利用基于快速谱峭度的包络解调分析法时,均能看出外圈故障特征频率,且随着数据点的增多,故障振动频率越明显。因此,在对低转速轴承进行故障诊断时,为保证频谱分析有较高的分辨率,需保证采集更多的数据点和较长的采样时间。

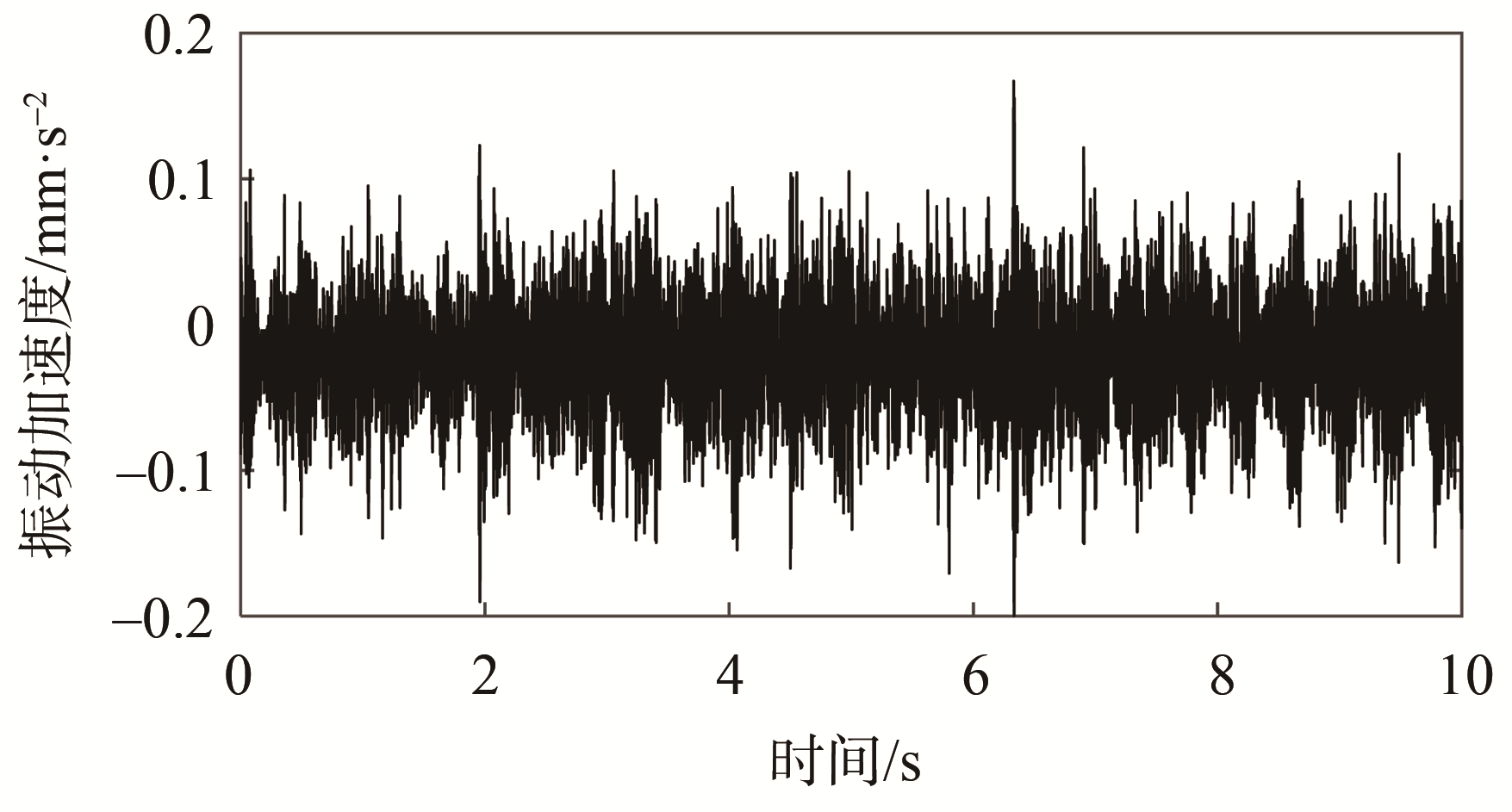

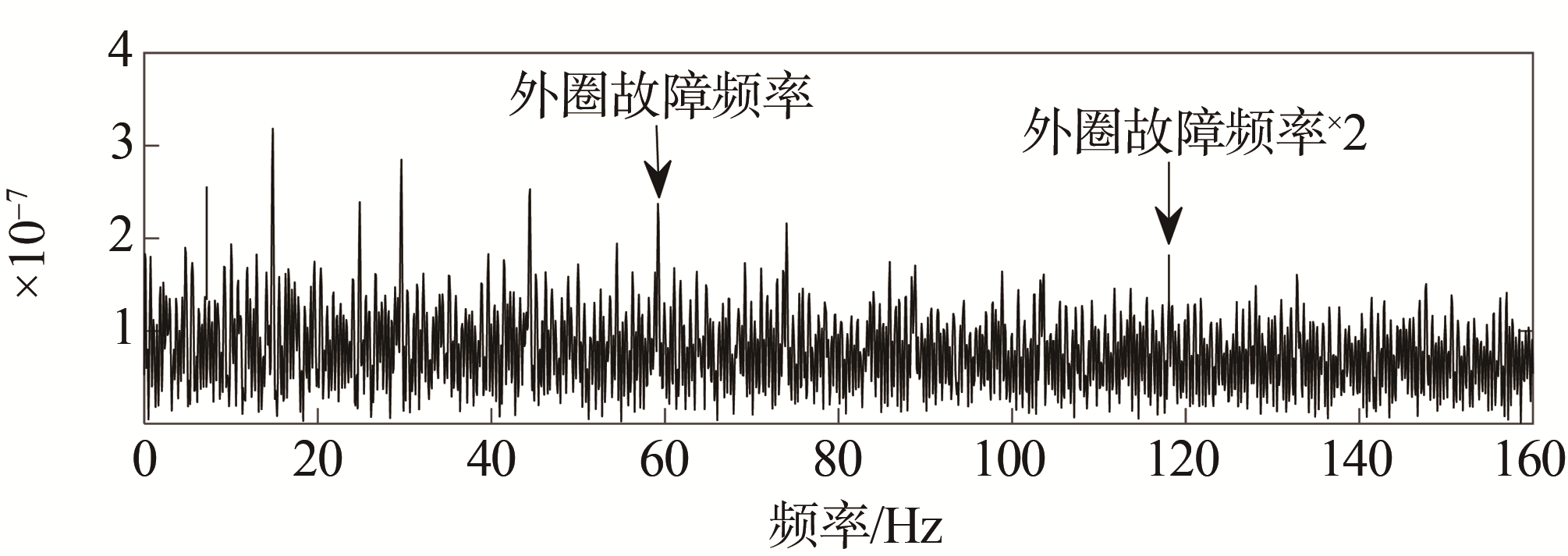

笔者对四川绵阳某造纸厂卫生纸机烘缸操作侧轴承(以下简称某厂烘缸轴承)的运行状态进行了监测。烘缸操作侧轴承转速为450 r/min,此转速下计算出轴承外圈故障频率为58.5 Hz。用加速度传感器采集振动数据,采样频率设置为1000 Hz,设置采集点数为10000来进行分析,某厂烘缸轴承的原始信号时域图见

图9 某厂烘缸轴承的原始信号时域图

从

图10 某厂烘缸轴承原始信号的谱峭度图

图11 某厂烘缸轴承原始信号滤波后的包络谱图

根据实验分析发现,基于快速谱峭度的包络解调分析法可以有效提取低转速轴承的故障特征频率,且有着放大冲击和滤除噪声等优点。为此,笔者建议:①对于大负载低转速轴承的振动信号检测,可首先采用包络解调分析法对轴承进行故障诊断,若不能准确检测或检测效果不好,可采用本课题提出的基于快速谱峭度的包络解调分析法进行振动检测和故障诊断;②对于大负载低转速旋转机械设备的诊断与预防,要保证多监测、多采集,以免发生漏诊;③在数据采集过程中,要选择合适的振动参数,选择具有高频率分辨力的振动传感器,并保证足够长的采样时间。

本课题研究了大负载低转速轴承的诊断难点,分析了当前轴承故障诊断方法对低转速轴承诊断的局限性,提出了基于快速谱峭度的包络解调分析法。首先,利用快速谱峭度算法计算振动信号的谱峭度,得到最优的滤波参数;然后,利用得到的滤波参数定义带通滤波器,对采集到的原始振动信号进行降噪处理,将信号中的低频分量滤除;再利用希尔伯特变换方法,将轴承的损伤信息从周期性高频衰减振动中分离出来,得到低频包络信号;最后,将低频包络信号进行频谱分析,便可得到反映轴承损伤的低频故障成分。通过实验数据分析验证了基于快速谱峭度的包络解调分析法对低转速轴承的故障诊断具有一定的可行性,与包络解调分析法相比,滤波效果更好,振动冲击更突出,故障特征频率更明显。

参 考 文 献

朱浩军, 梁振奋. 低速造纸设备状态监测应用案例分析[J]. 设备管理与维修, 2015(5): 73. [百度学术]

Zhu Haojun, Liang Zhenfen.Analysis of Application Cases of Low-speed Papermaking Equipment Condition Monitoring[J]. Plant Maintenance Engineering, 2015 (5): 73. [百度学术]

王 栋, 丁雪娟. 基于包络解调随机共振和CEEMD的机械早期微弱故障诊断方法研究[J]. 计量学报, 2016, 37(2): 185. [百度学术]

Wang Dong, Ding Xuejuan.Study on Mechanical Early Weak Fault Diagnosis Method Based on CEEMD and Envelope Demodulation Stochastic Resonance[J]. Acta Metrologica Sinica, 2016, 37 (2): 185. [百度学术]

段佳雷, 王茹月, 叱干博文. 基于自相关EMD和快速谱峭度消噪的轴承故障诊断方法研究[J]. 自动化与仪器仪表, 2017(5): 101. [百度学术]

DUAN Jialei, WANG Ruyue, CHIGAN Bowen. Research on bearing fault diagnosis method based on autocorrelation EMD and Fast Kurtogram denoising[J]. Automation & Instrumentation, 2017 (5): 101. [百度学术]

唐贵基, 刘尚坤. 基于VMD和谱峭度的滚动轴承早期故障诊断方法[J]. 中国测试, 2017, 43(9): 112. [百度学术]

Tang Guiji, Liu Shangkun. Incipient fault diagnosis method for rolling bearing based on VMD and spectral kurtosis[J]. China Measurement & Test, 2017, 43 (9): 112. [百度学术]

林辉翼, 郝 伟, 郝旺身,等. 快速谱峭度与全矢谱结合的滚动轴承故障诊断[J]. 机械设计与制造, 2019(9): 5. [百度学术]

Lin Huiyi, Hao Wei, Hao Wangshen, et al. Rolling Bearing Fault Diagnosis Based on Fast Kurtogram and Full Vector Spectrum[J]. Machinery Design & Manufacture, 2019 (9): 5. [百度学术]

赵 强. 基于振动谱分析的低速重载设备故障诊断[J]. 设备管理与维修, 2016(10): 98. [百度学术]

Zhao Qiang.Fault diagnosis of low-speed and heavy-load equipment based on vibration spectrum analysis[J]. Plant Maintenance Engineering, 2016 (10): 98. [百度学术]

刘本海, 李鑫, 孙高飞, 等. 轧机设备低速轴承的状态监测诊断与分析[J]. 设备管理与维修, 2019(21): 157. [百度学术]

Liu Benhai, Li Xin, Sun Gaofei, et al. Diagnosis and Analysis of Condition Monitoring of Low Speed Bearings of Rolling Mill Equipment [J]. Plant Maintenance Engineering, 2019 (21): 157. [百度学术]

屈云海, 张 辉. 振动监测与现代造纸机械故障诊断技术的发展[J]. 中国造纸学报, 2013, 28(1): 53. [百度学术]

QU Yunhai, ZHANG Hui. Technological Progress in Vibration Monitoring and Mechanical Fault Diagnosis for Modern Papermaking Machinery[J]. Transactions of China Pulp and Paper, 2013,28 (1): 53. [百度学术]

王俊飞, 姚峰林, 佘占蛟, 等. 基于冲击脉冲法的齿轮箱轴承故障诊断[J]. 机床与液压, 2019, 47(15): 189. [百度学术]

Wang Junfei, Yao Fenglin, Yu Zhanjiao, et al. Shock Pulse Method Based Bearing Fault Diagnosis of Gearbox[J] . Machine Tool & Hydraulics, 2019, 47 (15): 189. [百度学术]

张笑如, 张 辉. 高速纸机烘缸轴承状态监诊技术及故障特征研究[J]. 中国造纸学报, 2009, 24(4):87. [百度学术]

ZHANG Xiaoru, ZHANG Hui. Condition Monitoring Technique and Fault Characteristics of Drying Cylinder Bearings of a Modern Paper Machine[J]. Transactions of China Pulp and Paper, 2009, 24 (4): 87. [百度学术]

贺天成, 范云鹏, 宁中赫. 利用包络解调技术分析诊断滚动轴承故障[J]. 冶金动力, 2020(1): 77. [百度学术]

He Tiancheng, Fan Yunpeng, Ning Zhonghe. Analysis and Diagnosis of Rolling Bearing Faults with Envelope Demodulation Technology[J]. Metallurgical Power, 2020 (1): 77. [百度学术]

胡明辉, 左彦飞, 王 浩, 等. 滚动轴承不同损伤程度振动特征实验研究[J]. 现代制造工程, 2019(2): 148. [百度学术]

Hu Minghui, Zuo Yanfei, Wang Hao, et al. Experimental research on vibration characteristics of rolling bearing with different damage degree[J]. Modern Manufacturing Engineering, 2019 (2): 148. [百度学术]

杨晓健, 王 鹏, 苑 宇, 等. 滚动轴承在线监测系统设计[J]. 工业控制计算机, 2018, 31(9): 87. [百度学术]

Yang Xiaojian, Wang Peng, Yuan Yu, et al. Design of Rolling Bearings Online Monitoring System[J]. Industrial Control Computer, 2018, 31(9): 87. [百度学术]

Dwyer R F. Detection of Non~gaussian Signals by Frequency Domain Kurtosis Estimation[C]. Boston:Int. Conf. on Acoustic,Speech,and Signal Processing, 1983. [百度学术]

Antoni J. Fast computation of the Kurtogram for the detection of transient faults[J]. Mechanical Systems and Signal Processing, 2007, 21(1): 108. [百度学术]