摘要

以植物纤维为基材、(支链)淀粉为结构增强剂,采用热风干燥方式制备出可完全降解的植物纤维基泡沫材料,重点研究了淀粉用量对其微观结构与压缩性能的影响。结果表明,通过对淀粉用量进行调控,可以实现对植物纤维基泡沫材料泡孔结构的调控,从而实现对其压缩性能的增强;当淀粉添加量为8%时,可得到结构与性能表现较优的植物纤维基泡沫材料,此时泡沫材料的最小平均孔径减小到70.38 μm,分布较均匀,各向异性比减小到1.26,更接近圆形,泡孔密度增加到1.47×1

泡沫塑料因具有质轻、吸能性好、保温隔热等优点而广泛应用于人们的生活和生产中,且需求量越来越大,但是泡沫塑料因难以生物降解而对环境造成了严重污染。日益严重的环境问题使人们意识到开发新型可降解缓冲泡沫材料的重要性。

植物纤维具有资源丰富、可再生、价格低廉、完全或部分可回收、可生物降解等优

为有效解决上述问题,本研究以植物纤维为原料,采用热风干燥方式制备出可生物降解的植物纤维基泡沫材料。将淀粉作为结构增强剂,通过分析表征不同淀粉用量下泡沫材料的微观形貌、结构参数、静态压缩性能,研究其结构与性能调控技术,从而得到结构与性能较佳的植物纤维基泡沫材料。

TD15-A标准纤维解离器,瑞典Lorentzen & Wettre公司;DCS-041P PFI磨浆机,日本KRK公司;W201CS恒温水浴锅,北京科伟永兴仪器有限公司;SDF400分散磨砂机,枣阳市有发机械有限公司;101-0A电热鼓风干燥箱,北京科伟永兴仪器有限公司;Vega 3 SBH场发射扫描电子显微镜,捷克TESCAN公司;AI-7000-NGD高低温伺服拉力试验机,台湾GOTECH。

(1)将浸泡后的阔叶木浆板经标准纤维解离器完全解

(2)将淀粉与去离子水混合搅拌均匀,置于恒温水浴锅中进行糊化处理20 min。

(3)将糊化后的淀粉与经过处理的纤维悬浮液按照不同比例配制成固含量为2%的淀粉/纤维混合物,其中淀粉用量(占固体物质总质量的百分比)分别为0、2%、4%、6%、8%、10%;加入十二烷基硫酸钠(SDS)0.025%(占固体物质总质量的百分比);然后将纤维/淀粉/表面活性剂/水混合物在分散磨砂机中进行搅拌处理,得到具有一定空气含量的微泡沫体系;接着将湿泡沫置于特制圆柱形容器中进行注模;最后将容器放置在电热鼓风干燥箱中干燥固化12 h,制得植物纤维泡沫材料。

采用场发射扫描电子显微镜对泡沫材料的横切面进行观察,采用Image J图片分析软件对泡孔的平均孔径、平均孔面积和泡孔密度进行分析。各向异性比为最大平均孔径D

1与最小平均孔径D

2的比值,其数值越接近于1表明泡孔越接近于圆

孔隙率Q通过公式(2)计算。

| (2) |

式中,ρ'为泡沫样品的理论密度,kg/

| (3) |

式中,wi

为泡沫体系中各组分的质量分数,%;ρi

为泡沫体系中各组分的密度,g/c

发泡率M为发泡前后混合体系在容器中高度方向上尺寸的增加

| (4) |

式中,h 0为泡沫体系发泡前的高度,mm;h 1为泡沫体系发泡后的高度,mm。

图1 不同淀粉用量下泡沫材料的SEM图(×100)

| 淀粉用量/% | 最大平均孔径D 1/μm | 最小平均孔径D 2/μm | 平均孔面积/μ | 各向异性比R | 泡孔密度/个·c |

|---|---|---|---|---|---|

| 0 | 115.21 | 80.17 | 9361.83 | 1.44 |

1.22×1 |

| 2 | 129.56 | 80.47 | 10474.47 | 1.85 |

9.76×1 |

| 4 | 112.64 | 80.16 | 9084.92 | 1.41 |

1.23×1 |

| 6 | 97.36 | 75.47 | 7306.16 | 1.29 |

1.50×1 |

| 8 | 88.68 | 70.38 | 5295.37 | 1.26 |

1.47×1 |

| 10 | 66.07 | 52.86 | 3060.87 | 1.25 |

2.45×1 |

注 R=D 1/D 2。

由于淀粉具有长度不同的分支侧

为进一步探索淀粉用量对泡沫材料结构的调控作用,研究了淀粉用量对泡沫材料表观密度、孔隙率、发泡率和收缩率的影响,结果见

图2 不同淀粉用量下泡沫材料的结构参数

当淀粉用量较小(2%)时,淀粉所占体系固含量的比例很小,少量均匀分散于纤维周围,形成氢键结合,糊化淀粉所具有的黏度会使泡沫材料的发泡率和孔隙率略有减小,表观密度和孔隙率增大。当淀粉用量不断增加(2%~8%)时,淀粉在固相中所占比例必然增大,由于糊化淀粉的黏性随着淀粉用量的增加而增大,因此黏结作用增强,形成的氢键结合逐渐增多,纤维在发泡过程中因体系间的黏结力增大,发泡率减小。当淀粉用量增加到8%时,泡沫材料发泡率减小到209.80%,收缩率增大到84.83%,泡沫材料在竖直方向上收缩较多,因而表观密度会增大,增大到44.45 kg/

静态压缩性能是衡量泡沫材料性能的一个重要指标。

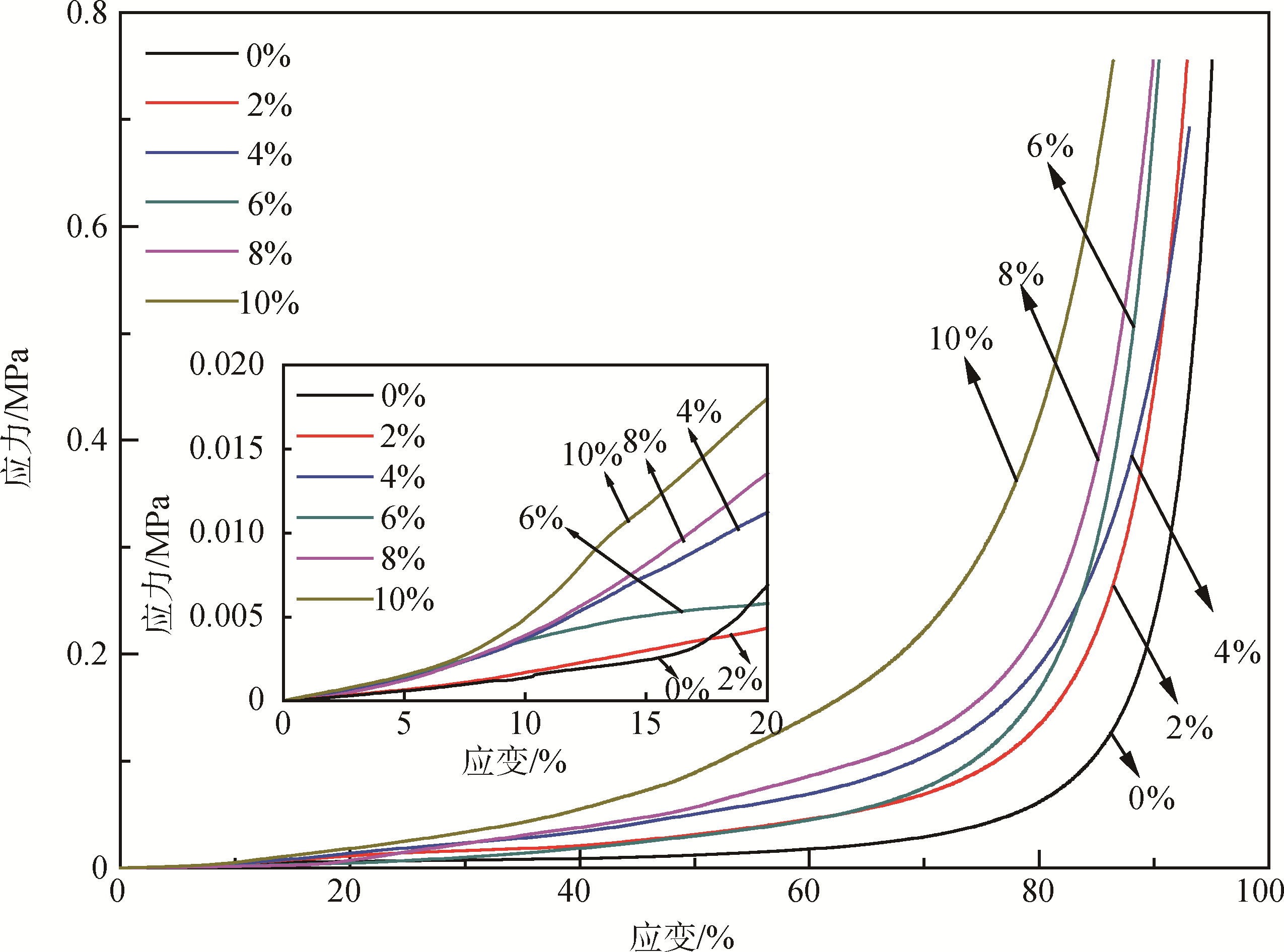

图3 不同淀粉用量下泡沫材料的压缩应力-应变曲线图

| 淀粉用量/% | 杨氏模量/kPa | 屈服强度/kPa | 能量吸收值/kJ· |

|---|---|---|---|

| 0 | 35.26 | 55.94 |

1.34×1 |

| 2 | 27.59 | 44.70 |

1.04×1 |

| 4 | 36.93 | 45.44 |

1.57×1 |

| 6 | 38.74 | 69.19 |

1.66×1 |

| 8 | 51.55 | 104.08 |

2.32×1 |

| 10 | 70.07 | 142.16 |

2.67×1 |

当淀粉用量较小时(2%),杨氏模量、屈服强度、能量吸收值会略有下降,但总体来说,随着淀粉用量的增加(2%~8%),线弹性阶段模量值、屈服平台段的屈服强度及能量吸收值也在不断地增大,这说明泡沫材料的抗冲击能力在不断地提高,淀粉逐渐起到结构增强的作用。此时泡沫材料的泡孔孔径不断减小,泡孔数量增多,泡孔分布变得均匀,从而泡沫材料的杨氏模量从27.59 kPa增加到51.55 kPa,对应的应力应变曲线的屈服平台段变短,该阶段对应的屈服强度由44.70 kPa增加到104.08 kPa,能量吸收值由1.04×1

综上所述,淀粉最佳用量应根据泡沫材料的微观结构及力学性能等指标综合评价,最终确定为8%。

本研究以植物纤维为基材、(支链)淀粉为结构增强剂,采用热风干燥方式制备出可完全降解的植物纤维基泡沫材料,重点研究了淀粉用量对其微观结构与压缩性能的影响。

3.1 以植物纤维为原料制备可完全降解的泡沫材料能有效降低原材料成本;采用热风干燥的方式固化样品能有效降低固化能耗。

3.2 适量的淀粉作为结构增强剂可调控植物纤维基泡沫材料的泡孔结构,从而达到提升其性能的目的。随着淀粉用量的增加(2%~10%),泡沫材料的结构更加密实,泡孔的形状更接近圆形,泡孔孔径更均匀,泡孔密度先增多后减少,静态压缩性能各指标随着淀粉的用量增大而增大。当淀粉用量为8%时,可得到结构与性能较佳的植物纤维基泡沫材料,此时泡沫材料的最小平均孔径减小到70.38 μm,分布较均匀,各向异性比减小到1.26,更接近圆形,泡孔密度增加到1.47×1

参 考 文 献

Ramesha M, Palanikumarb K, Hemachandra Reddyc K . Plant fibre based bio-composites:Sustainable and renewable green Materials[J]. Renewable and Sustainable Energy Reviews,2017,79:558.

AN Shuai,XIE Jinglei,WANG Xin,et al . Study on the Fiber Surface Wettability and Its Response to the Fiber Bonding Performance[J]. China Pulp & Paper,2018,37(12):1.

安 帅,谢晶磊,王 欣,等 . 纤维表面润湿性能及其与纤维结合性能的响应关系研究[J].中国造纸,2018,37(12):1.

LIU Qiang . Study on Controlling Pore Structure of Nanofibrillated Cellulose Based Foam Materials[D]. Xi’an:Shaanxi University of Science and Technology,2017.

刘 强 . 纳米纤维素基泡沫材料孔结构调控技术的研究[D]. 西安:陕西科技大学,2017.

LIN Zhen . Study on Mechanical Properties of Plant Fiber Foamed Material Composite with Sodium Silicate Gel[D]. Fuzhou:Fujian Agriculture and Forestry University,2013.

林 振 . 水玻璃凝胶复合植物纤维发泡材料力学性能的研究[D]. 福州:福建农林大学,2013.

Avella M,Cocca M,Errico M,et al . Biodegradable PVOH-based foams for packaging applications[J].Journal of Cellular Plastics,2011,47(3):271.

Avella M,Cocca M,Errico M,et al . Polyvinyl alcohol biodegradable foams containing cellulose fibres[J].Journal of Cellular Plastics,2012,48(5):459.

LI Jinbao,DONG Huiling,YANG Xue,et al . Effect of Different SDS Content on Structure and Properties of Plant Fibers Based Foam Material[J]. China Pulp & Paper,2018,37(7):1.

李金宝,董慧玲,杨 雪,等 . SDS用量对植物纤维基泡沫材料结构与性能的影响[J]. 中国造纸,2018,37(7):1.

Gibson L J, Ashby F M . Cellular solids,structure and properties-Second edition[M]. Cambridge: Cambridge University Press,1997.

Madani A,Zeinoddini S,Varahmi S,et al . Ultra-lightweight paper foams: processing and properties[J]. Cellulose,2014,21(3):2023.

Po hler T,Jetsu P,Isomoisio H . Benchmarking new wood fibre-based sound absorbing material made with a foam-forming technique[J]. Building Acoustics, 2016. DOI:10.1177/1351010X16661564 .

Hemamalini T, Giri Dev V . R. Comprehensive review on electrospinning of starch polymer for biomedical applications[J]. International Journal of Biological Macromolecules, 2017, 106: 712.

Pingyi Zhang,Bruce R . Hamaker Banana starch structure and digestibility[J]. Carbohydrate Polymers,2012,87:1552.

Xing W,Jia L L,Yi Z P . Pyrolysis Characteristics and thermal kinetics of degradable films[J]. Pedosphere,2007,17(5):654. CPP