摘要

研究和发展新的中高速卫生纸机烘缸轴承故障诊断技术是造纸装备行业研究的一项重要课题。本课题在中高速卫生纸机烘缸轴承振动机理的基础上,结合烘缸轴承的自身结构和失效形式,研究了烘缸轴承内、外圈滚道和滚动体表面存在缺陷时的时域及频域特征,并给出固有振动频率及各种故障的振动特征频率方程。利用自主开发的故障诊断系统对实际测试数据进行快速傅里叶变换红外光谱分析发现,通过对中高速卫生纸机烘缸操作侧轴承进行状态监测,可以提取中高速卫生纸机烘缸轴承的振动特征,用于对烘缸轴承是否存在故障的在线判断。

近10年来,造纸工业为达到人们对生活用纸质量的要求,改革或关闭了大批规模小、产能低、机械设备落后及环保不达标的小型造纸企业,造纸装备正朝着复杂化、自动化、高速化、多协同化和智能化方向发

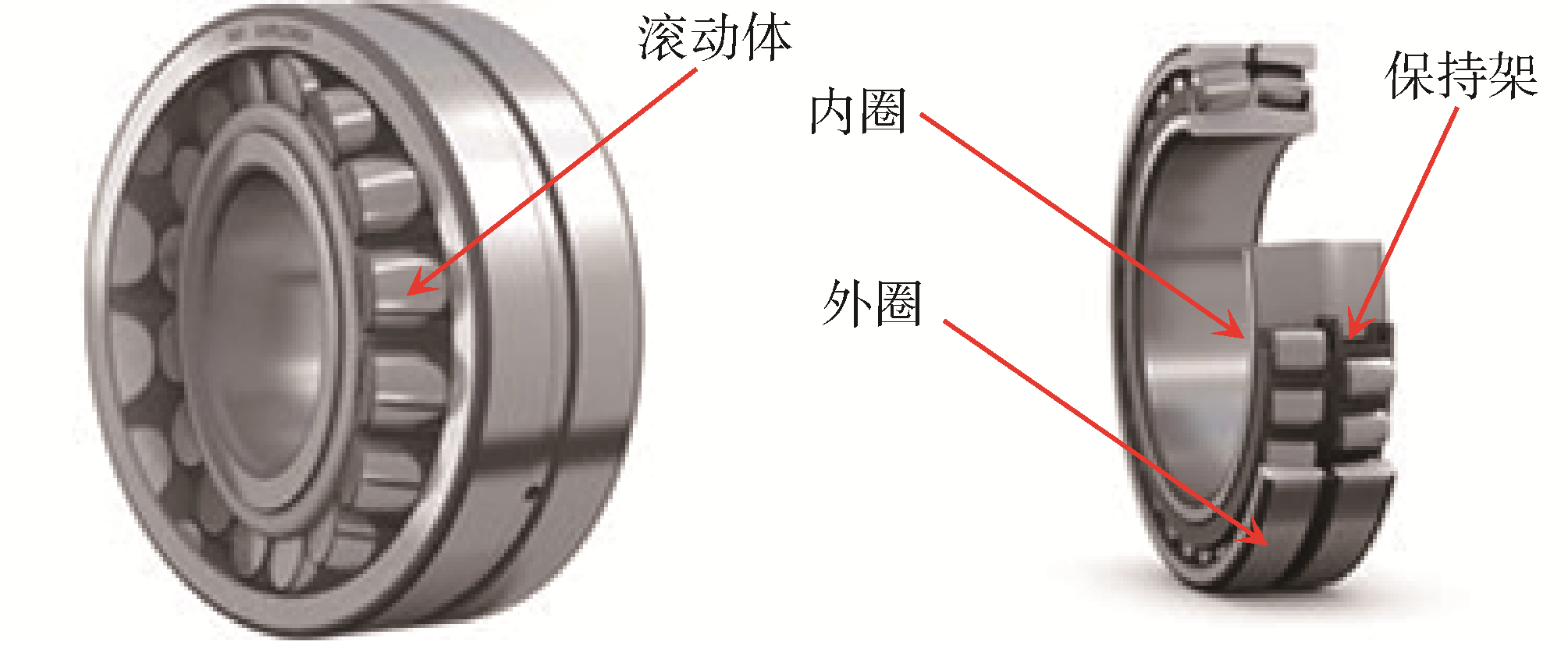

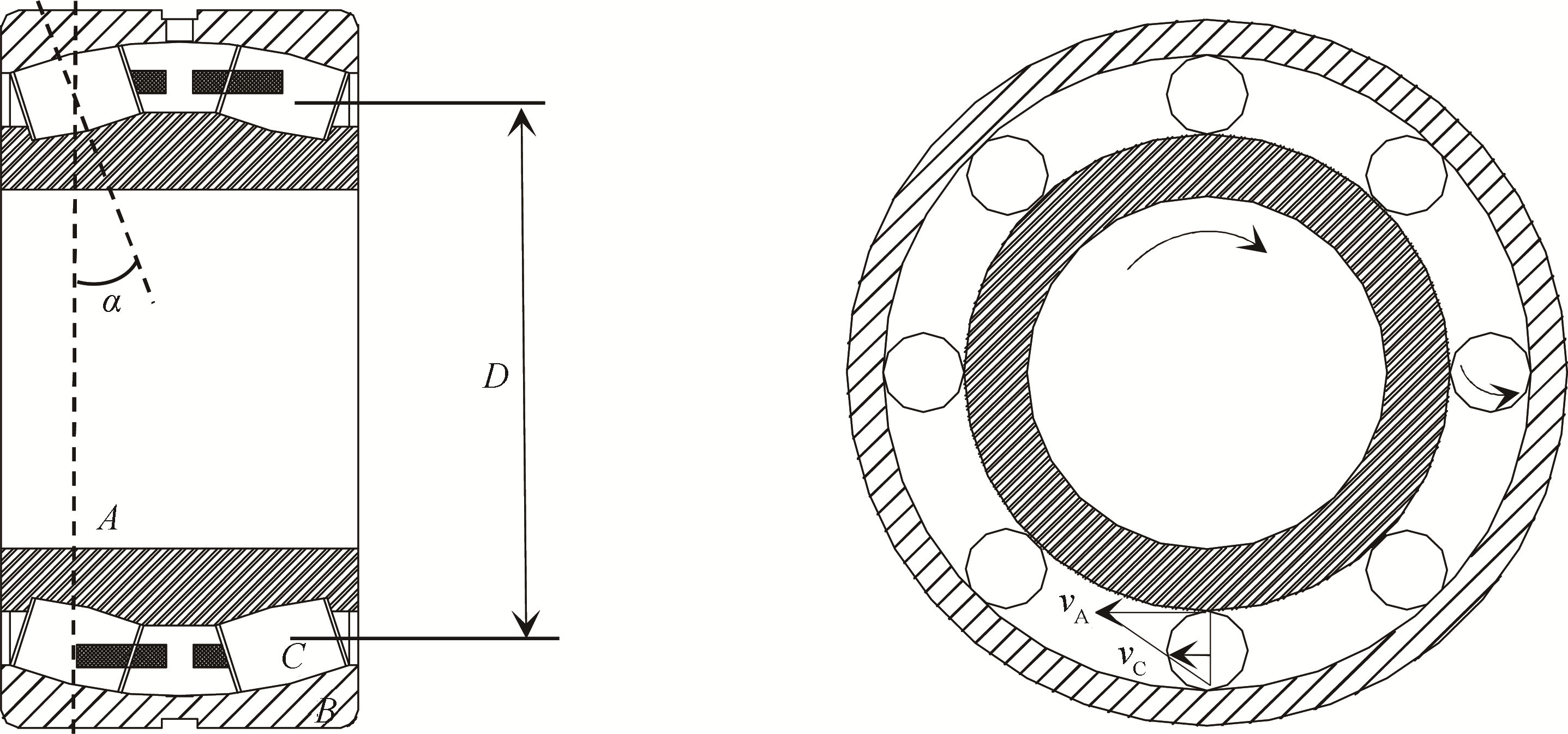

纸机常见的轴承有圆锥滚子轴承、圆柱滚子轴承和深沟球轴承,但中高速卫生纸机烘缸轴承不同于常见的类型,它采用的是双列调心滚子轴承,属于滚动轴承范

图1 双列调心滚子轴承结构示意图

现假设某一滚动轴承有

个滚动体,滚动体公转频率为

,滚动体经过外圈滚道表面缺陷故障的频率为

,随内圈一起转动的旋转轴频率为

,滚动体经过内圈滚道表面缺陷的故障频率为

,滚动体表面缺陷的故障频率为

。滚动轴承系统内部因素引起的轴承振动机理及相应振动频率如

(1)当滚动轴承旋转并产生轴向位移时,其主要振动频率分量为 。

(2)当旋转轴受力发生弹性变形时,其主要振动频率分量为 。

(3)当滚动体与滚动轴承其他元件不匹配时,旋转轴会产生异常振动,其主要振动频率分量为 。

(4)当滚动轴承各元件轴向材料刚度不同时,会产生异常振动,其主要振动频率分量为 。

滚动轴承的外圈滚道表面、内圈滚道表面和滚动体表面沿圆周方向存在不同程度的波浪形制造波纹和金属凸起,波纹度和金属凸起数表示滚动轴承各元件表面的粗糙度。波纹和金属凸起是引起滚动轴承振动、噪声和轴线发生偏心运动的主要原因。

(1)当波纹位于外圈滚道表面,金属凸起数达到 时,滚动轴承产生的主要振动频率分量为 。

(2)当波纹位于内圈滚道表面,金属凸起数达到 时,滚动轴承产生的主要振动频率分量为 。

(3)当波纹位于滚动体表面,金属凸起数达到 时,滚动轴承产生的主要振动频率分量为 。

安装滚动轴承时,由于人为操作和安装精度等因素,导致旋转轴和滚动轴承内圈配合程度不达标,在运行过程中会产生周期脉冲,并且由于轴承座本身具有较强的刚性,导致振动信号具有非线性特性,滚动轴承产生的主要振动频率分量有: 、 和 。

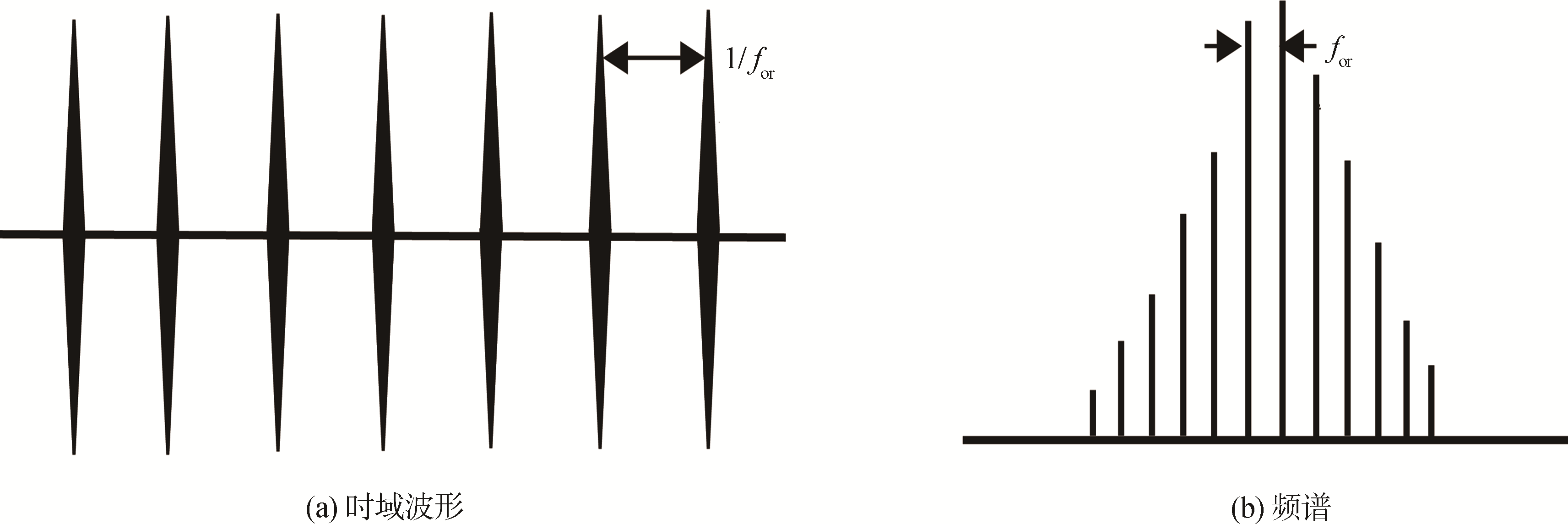

当外圈滚道表面存在缺陷时,引起的振动只与滚动轴承固有转动频率和滚动体个数有关。由于轴承外圈固定在轴承座上,当滚动体通过外圈滚道表面缺陷时将产生冲击性脉冲,并具有周期性,其时域波形和频谱如

图2 外圈滚道表面缺陷时域波形和频谱

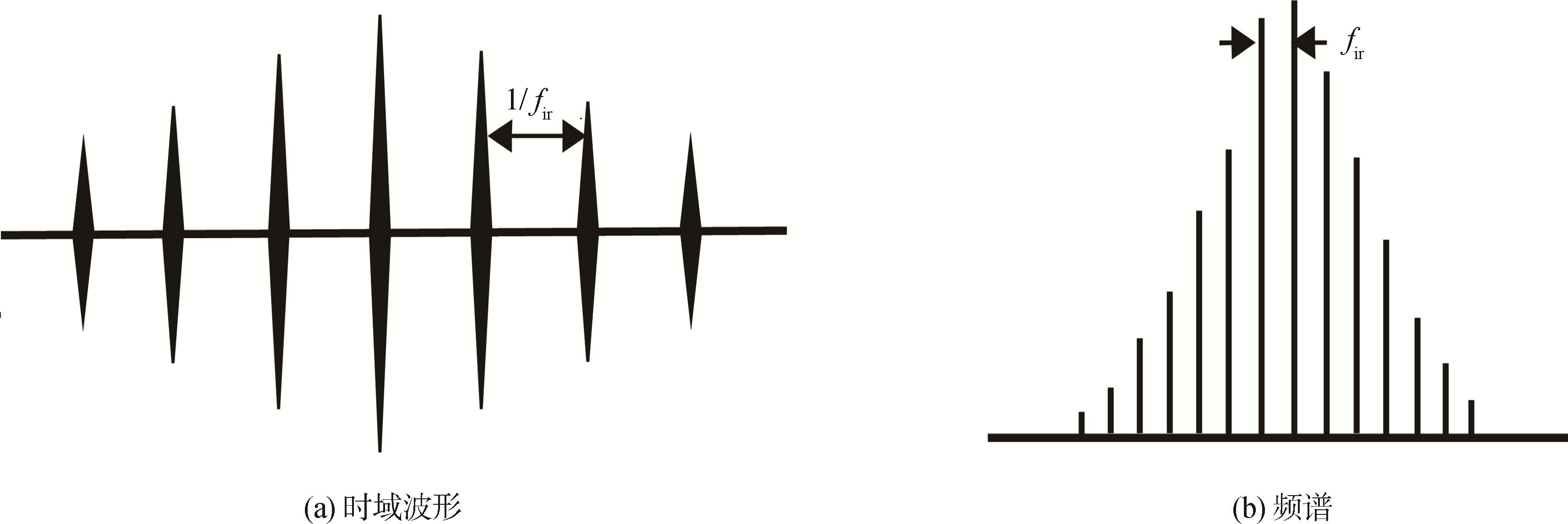

当内圈滚道表面存在缺陷时,因为内圈随旋转轴一起转动,所以内圈滚道表面缺陷所处的位置也在时刻改变。导致缺陷处的载荷分布及振动传递途径也在不断变化。内圈滚道表面缺陷引起的冲击脉冲随内圈旋转呈现周期性变化,而且脉冲周期为滚动轴承的转动周期,其时域波形和频谱如

图3 内圈滚道表面缺陷时域波形和频谱

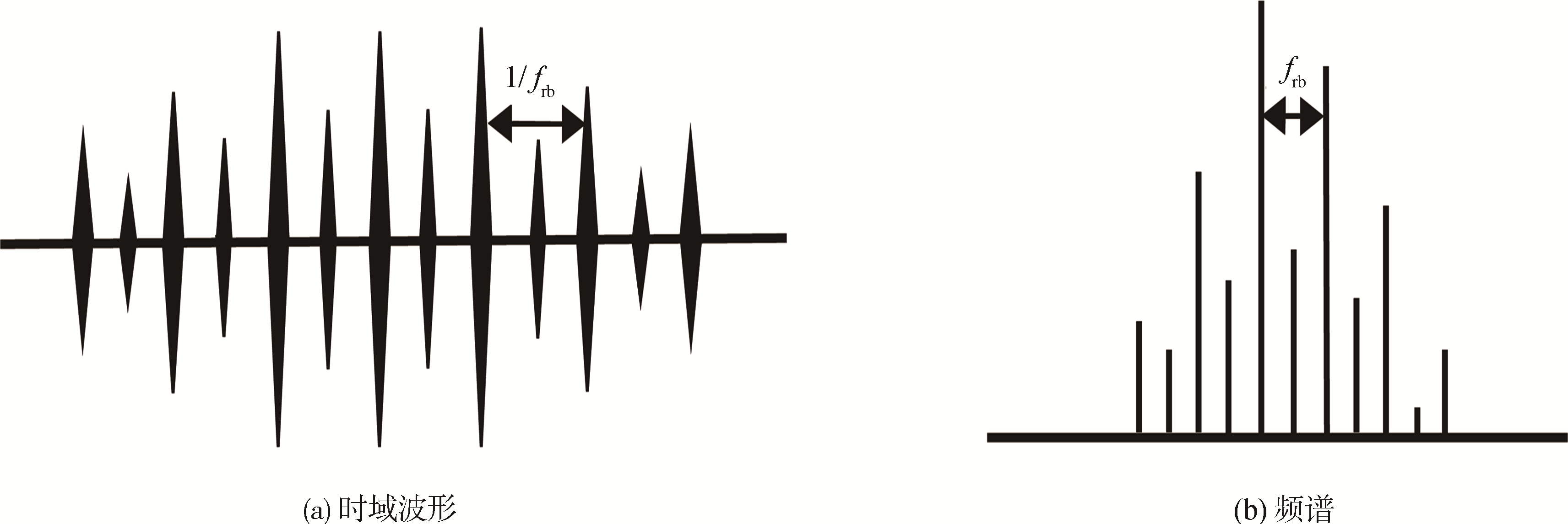

当滚动体表面存在缺陷时,由于滚动体自身的转动加上轴承内圈的转动,其振动特性类似于内圈滚道表面缺陷引起的振动。滚动体表面缺陷每自转一周分别与内、外圈滚道表面各接触一次,所以会产生两个冲击脉冲,但滚动体表面缺陷与内圈滚道表面接触产生的冲击力远不及与外圈滚道表面接触产生的冲击力,所以滚动体表面缺陷引起的振动信号是强弱相间的冲击脉波,脉冲周期为滚动体公转周期的

,其时域波形和频谱如

图4 滚动体表面缺陷时域波形和频谱

从滚动轴承的振动源角度分析,振动可分为弹性相关振动和各元件表面状态相关振动两种类型。所谓弹性相关振动即滚动轴承自身的固有振动,与滚动轴承的运行状态无关。而各元件表面状态相关振动只有当滚动轴承外圈滚道表面、内圈滚道表面或滚动体表面出现缺陷时才发生。因此,与各元件表面状态相关振动可以反映轴承的实际故障情况。

在滚动轴承运行过程中,若滚动体表面与轴承内、外圈滚道表面发生摩擦或碰撞,将产生异常振动。当异常振动的频率与滚动轴承自身的固有振动频率相同时,滚动轴承振动加剧,并产生共振现象。固有振动频率与滚动轴承运行的转动速度无关,只与滚动轴承自身的材质密度、弹性模量和结构等因素相关。固有振动频率计算过程如

滚动轴承内、外圈滚道固有振动频率 的计算公式如公式(1)所示(刚性材料)。

| (1) |

式中,D为烘缸轴承平均直径,mm; 为固有频率的阶数,阶; 为轴承壁的厚度,mm。

滚动轴承滚动体固有振动频率 的计算公式如公式(2)所示。

| (2) |

式中, 为滚动体半径,mm; 为弹性模量,钢材为 ; 为材料密度,钢材为 。

在此需要说明的是,上述所有公式是在滚动轴承置于理想状态下推导出来的,而实际运行环境较为复杂,因此按照上述公式计算所得的固有振动频率只是一个理论参考值,与实际运行的滚动轴承固有振动频率值有所差异。

由于中高速卫生纸机烘缸轴承在运行过程中外圈固定在轴承座内,所以轴承外圈保持不动,对应的旋转频率为0。假设中高速卫生纸机烘缸轴承平均直径为

,滚动体个数为

,滚动体直径为

,滚动体与外圈滚道接触角为

。中高速卫生纸机烘缸轴承各元件之间的相对运动示意图见

| (3) |

图5 烘缸轴承各元件之间相对运动示意图

由于 ,所以公式(3)转换见公式(4)。

| (4) |

进一步推导见公式(5)。

| (5) |

在滚动轴承运行过程中,轴承各元件之间存在相对运动,且保持架与滚动体的公转频率保持一致。因此,设滚动体自转频率为 ,此时B点的线速度见公式(6)。

| (6) |

进一步推导见公式(7)。

| (7) |

当滚动轴承外圈滚道表面、内圈滚道表面和滚动体表面出现缺陷时,轴承将产生一定周期性的异常脉冲振动,且波形陡峭、作用时间短。当缺陷出现在不同轴承元件表面时,产生的故障特征频率也不相同。因为中高速卫生纸机烘缸轴承是双列调心滚子轴承,所以当轴承各元件表面存在缺陷时,按一列滚动体个数计算,进而推

(1)当轴承外圈滚道表面存在缺陷时引起的振动特征频率见公式(8)。

| (8) |

(2)当轴承内圈滚道表面存在缺陷时引起的振动特征频率见公式(9)。

| (9) |

(3)当轴承滚动体表面存在缺陷时引起的振动特征频率见公式(10)。

| (10) |

式中, 为轴承外圈滚道表面存在缺陷时的振动特征频率; 为轴承内圈滚道表面存在缺陷时的振动特征频率; 为轴承滚动体表面存在缺陷时的振动特征频率。

实际测试中采用自主开发的基于LabVIEW的故障诊断系统。该系统利用LabVIEW的主、从设计模式,搭配队列功能和簇函数实现按自定义顺序转换不同模块的功

| 名称 | 型号 | 特点 |

|---|---|---|

| 加速度传感器 | CT 1010LC | 体积小、质量轻、灵敏度高及频率范围宽 |

| 恒流适配器 | CT 5204 | 四通道独立控制,放大倍数×1、×10(可调) |

| 数据采集卡 | NI-MCC 1608G | 多通道模、数信号转换 |

由于中高速卫生纸机烘缸传动侧包含了变频调速三相异步电动机、减速机、二级传动机构及轴承座等多个振动源,外部影响因素较多。而烘缸操作侧结构相对简单,只有轴承及轴承座支撑旋转。因此,本文对四川绵阳某造纸厂车速为1000 m/min,烘缸直径为3660 mm的

图6 中高速卫生纸机烘缸操作侧轴承运行状态监测

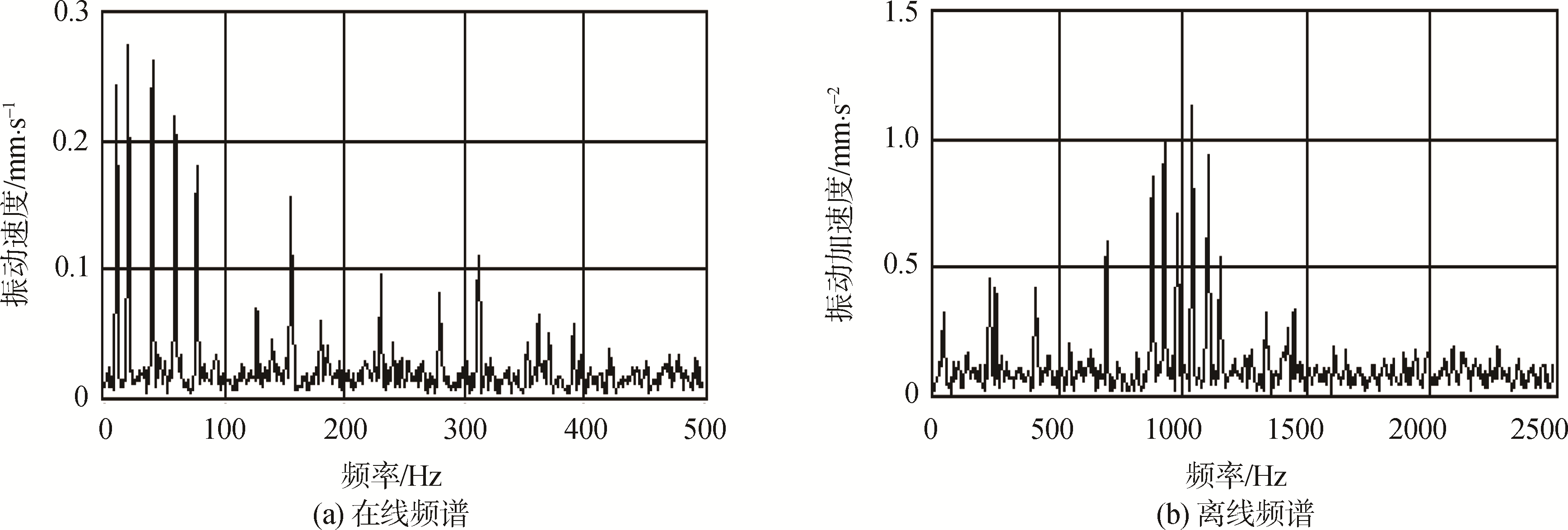

通过询问现场操作工得知,

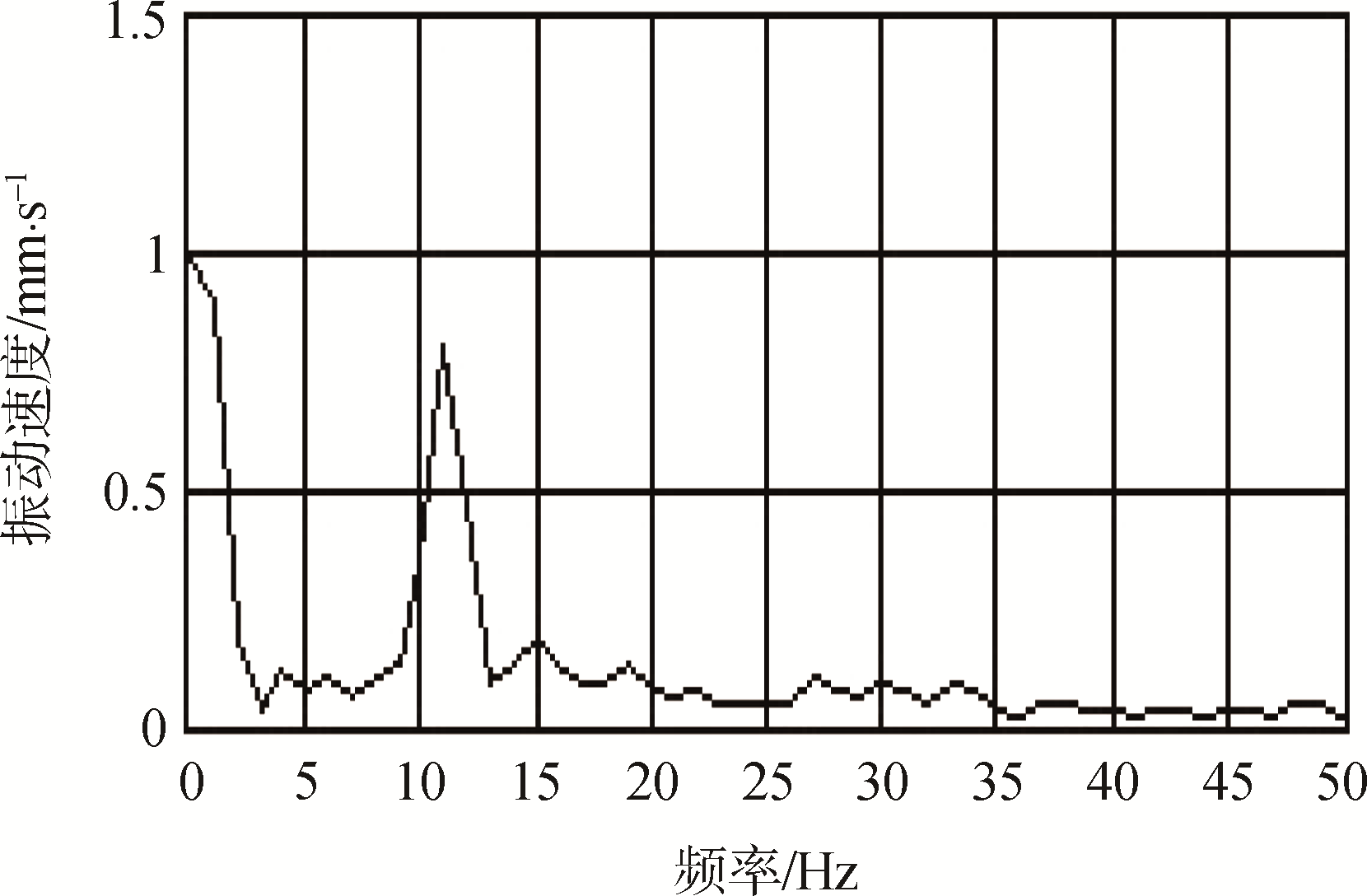

图7 正常情况下烘缸操作侧轴承振动频谱

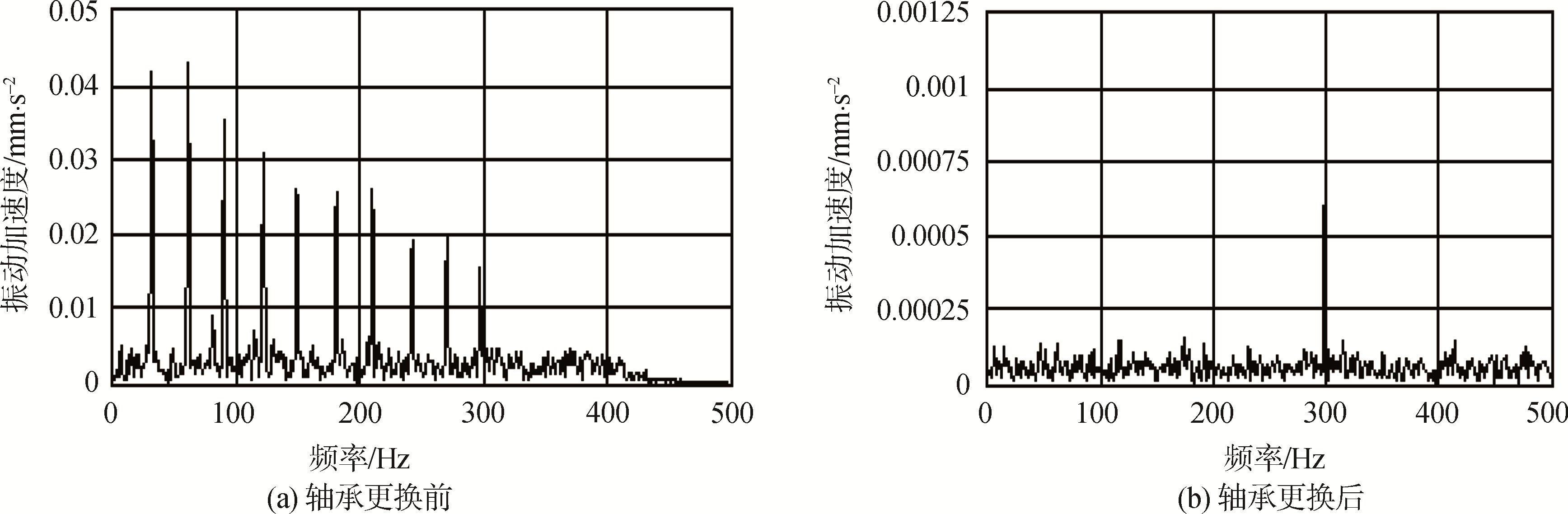

中高速卫生纸机烘缸操作侧轴承运行一段时间后,在线监测其运行状态如

图8 轴承的早期故障

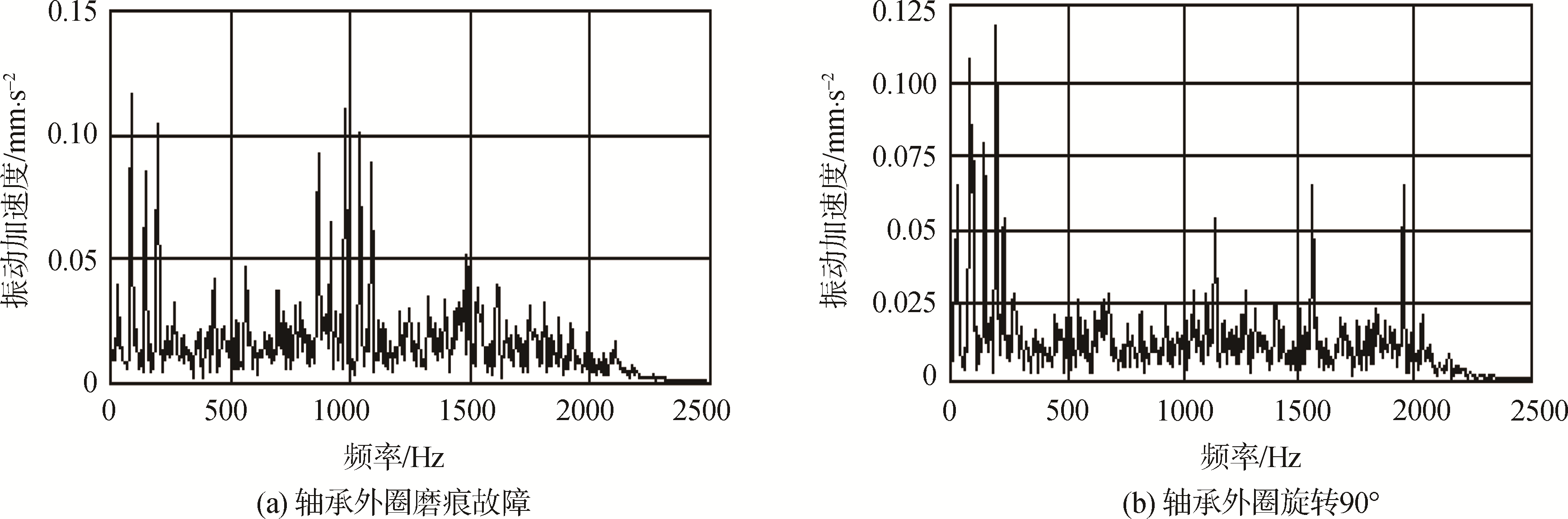

随着烘缸操作侧轴承运行时间的增加,继续在线监测烘缸操作侧轴承的运行状态,所得频谱如

图9 外圈滚道的磨痕故障

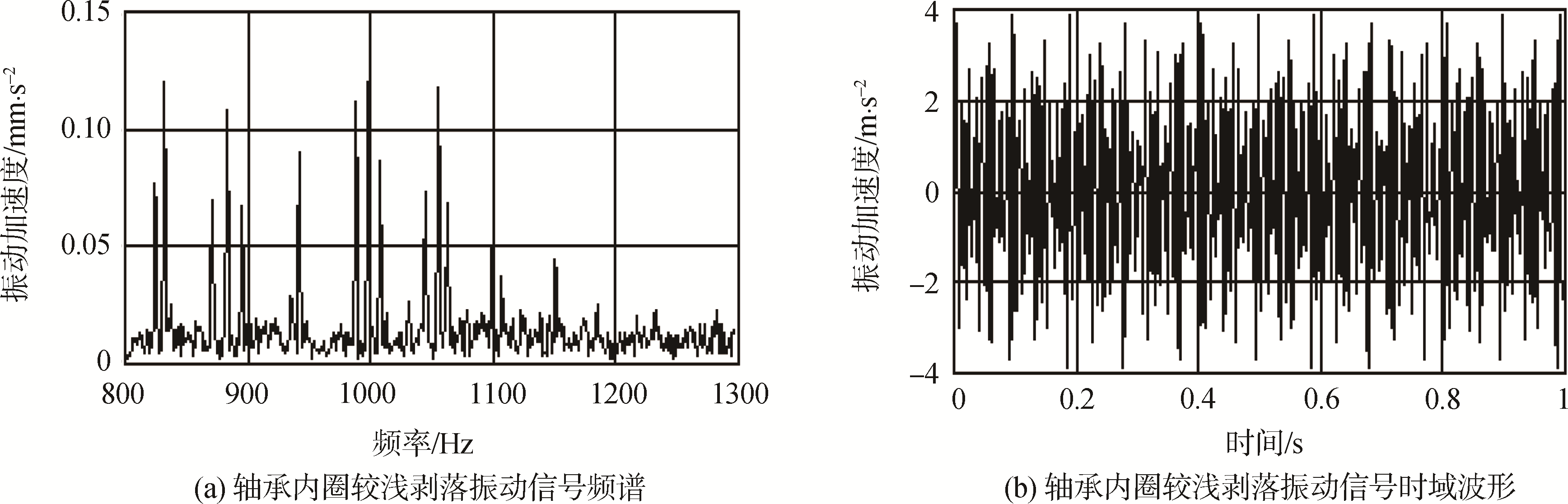

利用故障诊断系统继续在线监测烘缸操作侧轴承的运行状态,所得频谱如

图10 内圈滚道的较浅剥落故障

烘缸操作侧轴承振动信号的时域波形如

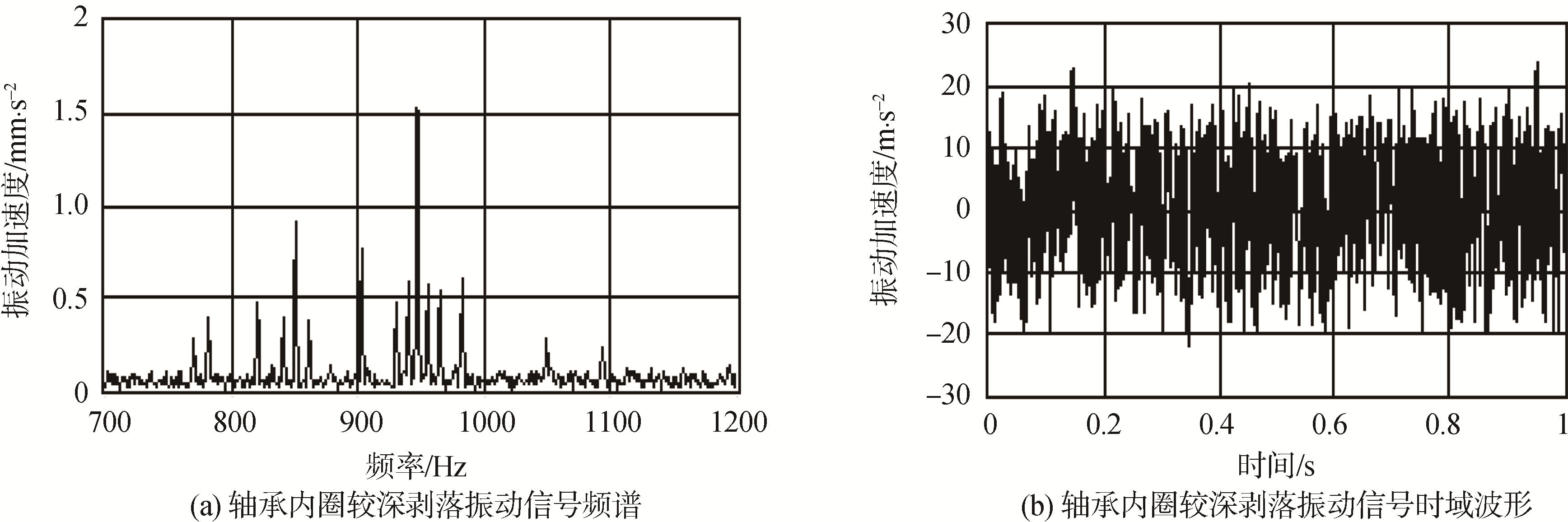

利用故障诊断系统在线监测烘缸操作侧轴承的运行状态,所得频谱如

图11 内圈滚道的较深剥落故障

利用故障诊断系统在线监测烘缸操作侧轴承的运行状态,所得频谱如

图12 内圈滚道的较严重剥落故障

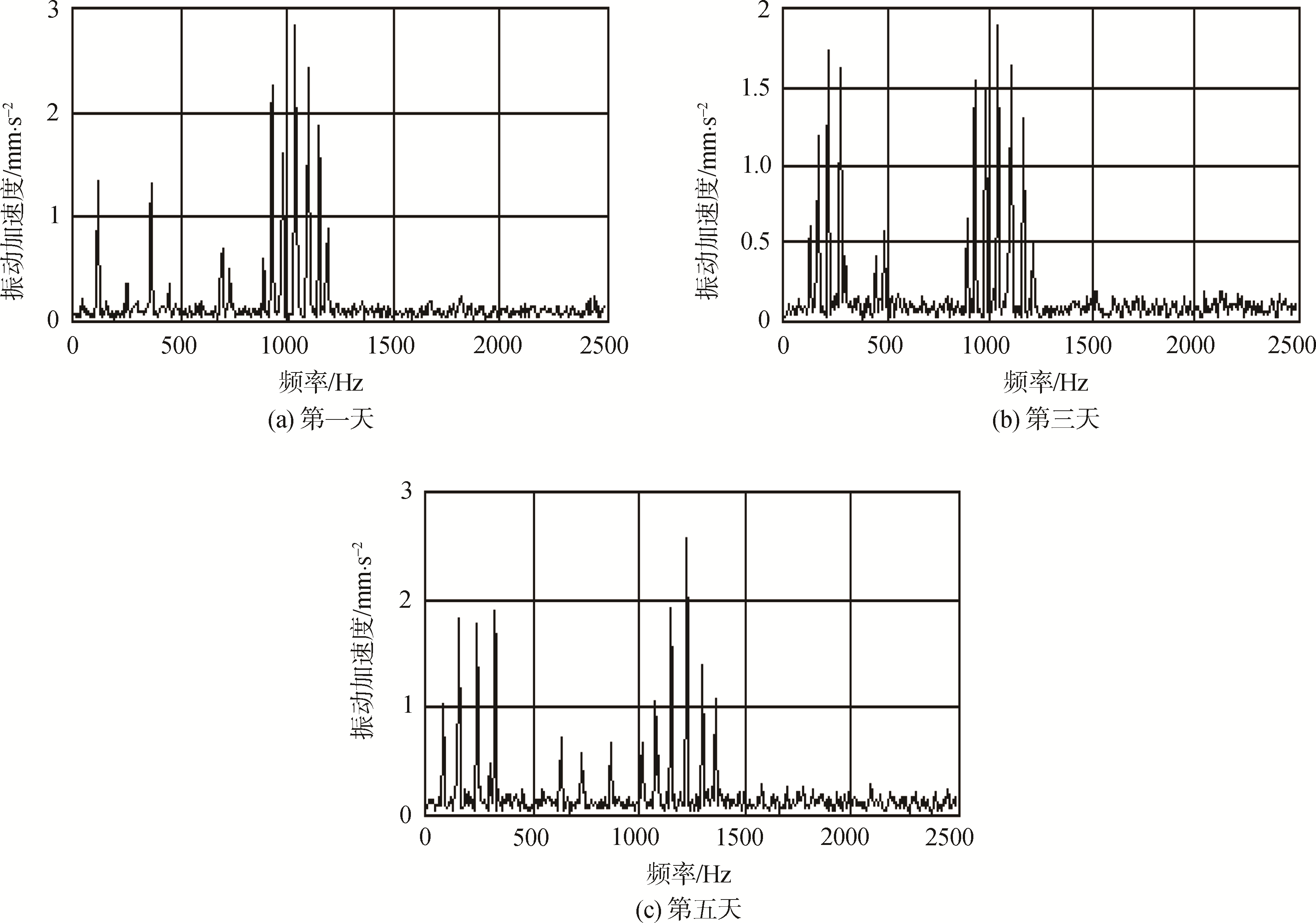

利用故障诊断系统监测烘缸操作侧轴承的运行状态,第一天所得频谱图如

图13 内、外圈滚道的严重剥落故障

为保证烘缸操作侧轴承状态监测的准确性,间隔一天后再次监测操作侧轴承的运行状态,第三天所得频谱如

本课题在中高速卫生纸机烘缸轴承振动机理的基础上,结合烘缸轴承的自身结构和失效形式,研究了烘缸轴承内、外圈滚道和滚动体表面存在缺陷时的时域及频域特征,并给出固有振动频率及各种故障的振动特征频率方程,利用故障诊断系统在线监测中高速卫生纸机烘缸操作侧轴承的运行状态。

4.1 当轴承无故障时,振动信号频谱图中显示的频率处于烘缸操作侧轴承工频范围之内(7.5~13.3 Hz)。

4.2 当轴承存在早期故障时,振动信号频谱图中包含多个非线性谐波频率,但幅值较小;当轴承存在外圈滚道磨痕故障和内圈滚道较浅剥落故障时,振动信号频谱图的中、高频区域会出现明显的故障频率,波峰较小,并伴随着少量的边频。

4.3 当轴承存在内圈滚道较深剥落故障时,振动信号频谱图的中、高频区域出现明显的故障频率,峰值较大,并且故障频率两边伴随着少量峰值较高的边频;当轴承存在内圈滚道较严重剥落故障时,振动信号频谱图中出现的频率峰值逐渐减小,但振动强度逐渐增大。

4.4 当轴承存在内、外圈滚道严重剥落故障时,振动信号频谱图的低、高频区域出现明显的故障频率,峰值较大,且高频区域故障频率两边的转速边频峰值超过轴承内圈滚道故障频率峰值。

参 考 文 献

Zhang Guangtao,Song Libo,Zhang Xiaojing,et al .Study on noise reduction method of hydropower unit vibration signal based on multi-wavelet[J].China Rural Water and Hydropower,2016(5):163.

张广涛,宋丽波,张晓静,等 .基于多小波的水电机组振动信号降噪方法研究[J].中国农村水利水电,2016(5):163.

QU Yunhai,ZHANG Hui .Vibration Monitoring and Development of Fault Diagnosis Technology for Modern Paper Machine[J]. Transactions of China Pulp and Paper, 2013,28(1):53.

屈云海,张 辉 .振动监测与现代造纸机械故障诊断技术的发展[J].中国造纸学报,2013,28(1):53.

YANG Xu, ZHANG Hui . Prospects for the 13th Five-Year Plan for China's Pulp and Paper Equipment Manufacturing Industry[J]. China Pulp & Paper,2016, 37(11):32.

杨 旭,张 辉 .我国制浆造纸装备制造业“十三五”发展展望[J].中国造纸,2016,37(11):32.

SU Xiongbo,YANG Jun,HOU Shunli . Mechanical Analysis of the Frame of Press Section of Paper Machine Based on FEM[J]. China Pulp & Paper,2011,30(10):42.

苏雄波,杨 军,侯顺利 .基于有限元法的纸机压榨部机架机械性能分析[J].中国造纸,2011,30(10):42.

Chen Wei .Hilbert-Huang transform algorithm research and its application in paper machine bearing fault diagnosis[D].Xi'an: Shaanxi University of Science and Technology,2013.

陈 曦 .Hilbert-Huang变换算法研究及其在纸机轴承故障诊断中的应用[D].西安:陕西科技大学,2013.

QU Yunhai,ZHANG Hui .Study on Vibration and vibration reduction method of pressing department of modern paper machine[J]. Transactions of China Pulp and Paper,2013,28(2): 49.

屈云海,张 辉 .现代纸机压榨部振动及减振方法的研究[J].中国造纸学报,2013,28(2): 49.

Shi Xianjiang,Wang Guirong, Si Junshan . Mechanical fault diagnosis and typical case analysis[M].Beijing:Chemical Industry Press,2013.

时献江,王桂荣,司俊山 .机械故障诊断及典型案例解析[M].北京:化学工业出版社,2013.

Xu Dong,Xu Yongcheng,Chen Xun, et al . Nonlinear dynamics of a rolling bearing system with single surface failure[J]. Chinese Journal of Mechanical Engineering,2010,46(21): 61.

徐 东,徐永成,陈 循,等 .单表面故障的滚动轴承系统非线性动力学研究[J].机械工程学报,2010,46(21): 61.

Chen Changzheng, Hu Lixin, Zhou Bo, et al . Equipment vibration analysis and fault diagnosis technology [M]. Beijing: Science Press, 2007.

陈长征,胡立新,周 勃,等 .设备振动分析与故障诊断技术[M].北京:科学出版社, 2007.

Zhang Changxi .Application of Vibration Analysis Technology in Fault Diagnosis of Rolling Bearings[J].Technology and Market,2014,21(10): 105.

张长喜 .振动分析技术在滚动轴承故障诊断中的应用[J].技术与市场,2014,21(10): 105.

Basim A . Improved effectiveness of vibration monitoring of rolling bearings in paper mills[J].Journal of engineering tribology,1998,212(2):111.

Arun M . Methods and Tools Used in Paper Machine Super calendar Vibration Diagnosis [C].Proceedings of 20th International Congress on Acoustics,2010.

TANG Wei, SHUI Yuyang, WANG Guyue, et al . A Vibration Test Platform for Disc Mill Based on LabVIEW Software[J]. China Pulp & Paper, 2018,37(12): 40.

汤 伟, 税宇阳, 王古月, 等 . 一种基于LabVIEW软件的盘磨机振动测试平台[J]. 中国造纸, 2018, 37(12): 40.

Yu G L, Dang L H . Design of Vibration Signal Data Acquisition System for Rolling Bearing Life Testing Machine Based on Virtual Instrument Technology[J].Advanced Materials Research,2011,328/330:1963.

Culbert I, Letal J . Signature Analysis for Online Motor Diagnostics: Early Detection of Rotating Machine Problems Prior to Failure[J]. IEEE Industry Applications Magazine, 2017,23(4):76.

TANG Yi, LI Qi, Wang Wen-juan, et al . Design of vibration signal analysis system based on LabVIEW[J]. Computer Measurement & Control, 2016, 24(6): 218.

唐 奕,李 祺,王文娟,等 . 基于LabVIEW的振动信号分析系统设计[J]. 计算机测量与控制, 2016, 24(6): 218.

LIANG Zhong-zai, HUANG Dan-yu, JIANG Jin-hui, et al . Design and implementation of software platform for vibration test data acquisition and analysis based on LabVIEW[J]. Foreign Electronic Measurement Technology, 2017, 36(7): 86.

梁忠仔,黄丹羽,姜金辉,等 . 基于LabVIEW的振动测试数据采集分析软件平台设计与实现[J]. 国外电子测量技术,2017, 36(7):86.

CPP